I. Детали металлической штамповки: секрет краеугольного камня промышленности

На великой карте современной промышленности, штамповка деталей похожи на незаменимые твердые заклепки, тесно соединяющие различные промышленные связи и поддерживают стабильную структуру промышленных зданий. От автомобилей, на которые мы полагаемся на ежедневное путешествие к электронным устройствам, которые мы всегда несем с собой, от различных домашних приборов дома до ключевых компонентов в сфере строительства, детали штамповки металлов повсюду, и их важность является самоочевидной. Их можно назвать краеугольным камнем промышленного поля.

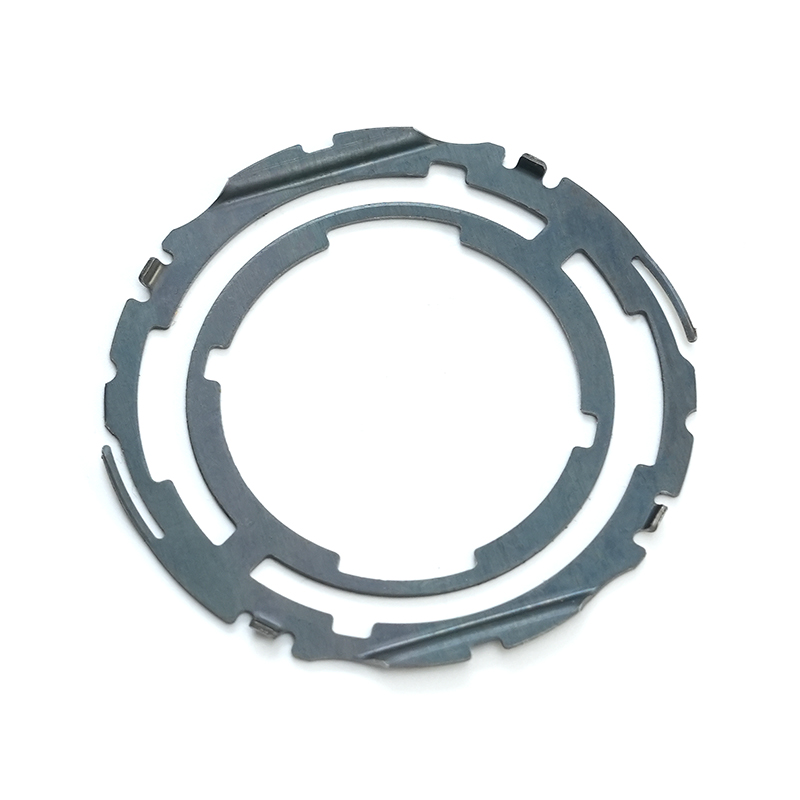

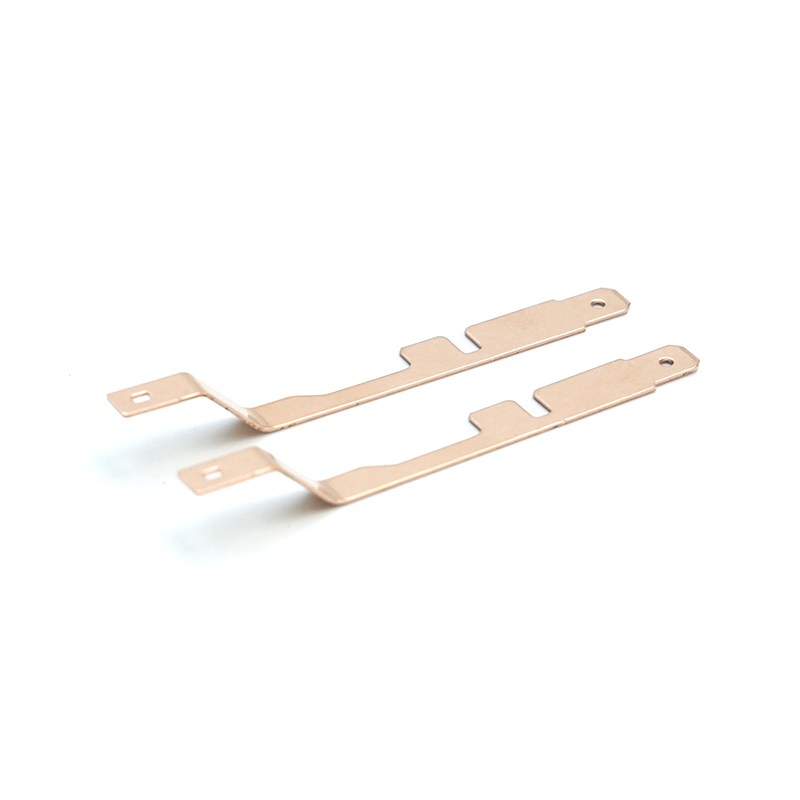

Возьмите в качестве примера автомобильную промышленную отрасль. Это одно из наиболее широко используемых и критических полей для деталей металлов. Рождение автомобиля неотделимо от тысяч металлических частей. От внешней оболочки автомобильного корпуса до внутренних деталей двигателя, конструкционных деталей шасси и т. Д. Они придают автомобилю стабильную структуру и гладкую внешность и несут различные напряжения и нагрузки, когда автомобиль движется на высокой скорости. Его качество напрямую связано с безопасностью, комфортом и производительностью автомобиля. В электронике индустрии металлов также играют ключевую роль. Металлические оболочки, внутренние разъемы, терминалы и другие точные части электронных устройств, таких как мобильные телефоны, компьютеры и камеры, являются шедеврами технологии штамповки металла. Эти части штамповки не только гарантируют электрические характеристики электронного оборудования, но также обеспечивают для них надежную физическую защиту, так что оборудование может противостоять различным внешним воздействиям при ежедневном использовании.

В индустрии бытовой техники применение деталей металлов также можно увидеть повсюду. Оболочки, кронштейны, базы и другие части домашних приборов, такие как холодильники, стиральные машины и кондиционеры, в основном производятся путем штампования. Обеспечивая структурную силу домашних приборов, они также могут встретиться с поиском потребителей к красоте и практичности посредством диверсифицированных дизайнов. В области конструкции детали металлов используются для изготовления ключевых компонентов, таких как двери и окна, занавесные стены и стальные конструкции. Они несут огромный вес здания и проверку различных природных сил и внесли большой вклад в безопасность и стабильность здания.

Именно из -за широкого применения и ключевой роли частей штамповки металлов во многих отраслях промышленности особенно важно изучить его производственный процесс на фабрике. Это не только помогает нам понять секреты промышленного производства и мастер -технологии передового производства, но также обеспечивает сильную техническую поддержку и инновационные идеи для разработки связанных отраслей и способствует движению всей промышленной области двигаться в направлении более эффективного, точного и интеллектуального направления. Затем давайте вместе отправимся на фабрику и представим загадку процесса производства штамповки металлов.

II Планирование чертежа: Design First

(I) Анализ спроса и общение

В производственном процессе деталей металлов, дизайнерская ссылка похожа на краеугольный камень здания, играя жизненно важную роль, а также анализ спроса и общение являются ключом к открытию двери для дизайна. При получении задачи производства металлических частей маркировки, первой задачей дизайнера является проведение углубленного и всестороннего общения с клиентами или соответствующими отделами.

Потребности клиентов часто бывают разнообразными и сложными, что требует, чтобы дизайнеры имели глубокое понимание и отличные навыки общения, чтобы точно захватить каждую ключевую информацию. С точки зрения функции, детали штамповки металлов в разных отраслях и для разных целей имеют совершенно разные функциональные требования. Например, штамповка деталей в аэрокосмической области должна иметь чрезвычайно высокую прочность и легкие характеристики, чтобы противостоять огромному напряжению самолетов в сложных высотных средах, одновременно снижая вес фюзеляжа и улучшая эффективность полета; В то время как детали точной штамповки в электронном оборудовании сосредоточены на хорошей проводимости и точности размеров, чтобы обеспечить стабильную передачу электронных сигналов и нормальную работу оборудования. С точки зрения производительности, показатели производительности, такие как высокая температурная сопротивление, коррозионная стойкость и сопротивление износа, варьируются в зависимости от сценария применения. Запасные части в автомобильном двигателе должны иметь возможность стабильно работать в течение длительного времени под высокой температурой, высоким давлением и сильной средой коррозии; Структурные детали металла, используемые на открытом воздухе, должны иметь отличную погодную сопротивление и коррозионную устойчивость, чтобы противостоять эрозии природными факторами, такими как ветер, дождь и ультрафиолетовые лучи.

Дизайн внешнего вида не следует игнорировать тоже. Это связано не только с эстетикой продукта, но и тесно связана с конкурентоспособностью рынка продукта. С постоянным улучшением эстетического уровня потребителей требования к внешнему виду продукта становятся все более и более строгими. Металлические оболочки некоторых высококачественных электронных продуктов преследуют окончательную гладкость линий и изысканной текстуры поверхности, чтобы показать высококлассное качество и модное чувство продуктов; В то время как штамповка предметов домашнего обихода уделяет больше внимания координации с общим домашним стилем и добавляет красоту в домашнюю обстановку с помощью уникальных форм и сопоставления цвета.

Чтобы полностью и точно понять потребности клиентов, дизайнеры обычно используют различные методы связи. В дополнение к личной связи, они также будут поддерживать тесный контакт с клиентами с помощью удаленных методов, таких как телефонные конференции и видеоконференции, чтобы обеспечить своевременное общение в любой ситуации. В то же время дизайнеры также будут собирать соответствующую информацию, предоставленную клиентами, такую как руководства по продукту, технические спецификации, справочные образцы и т. Д. В ходе процесса коммуникации дизайнеры будут использовать свои профессиональные знания для объяснения и направления некоторых смутных или необоснованных требований, привлеченных клиентами, и предоставлять профессиональные предложения и решения, чтобы окончательный дизайн мог не только удовлетворить фактические потребности клиентов, но и соответствовать принципам и спецификациям инженерного дизайна.

(Ii) Точный рисунок с программным обеспечением CAD

После полного понимания потребностей клиентов дизайнеры будут использовать профессиональное программное обеспечение, такое как CAD (компьютерный дизайн), чтобы преобразовать идеи в своих умах в точные чертежи продукта, что является основной ссылкой в процессе проектирования деталей металлов. Программное обеспечение CAD стало незаменимым инструментом для современного промышленного дизайна с его мощными функциями и высокими возможностями рисования, предоставляя дизайнерам широкое творческое пространство и эффективные средства дизайна.

При использовании программного обеспечения CAD для рисования чертежей продукта дизайнеры должны сначала определить общую макет и основную форму продукта. Это требует создания общего схемы продукта в программном обеспечении на основе информации, полученной из предыдущей связи, в сочетании с их собственным опытом дизайна и творчеством. Например, для штамповки для головки цилиндра автомобильного двигателя дизайнер сначала определит свою основную форму, такую как прямоугольник или нерегулярный многоугольник, а также местоположение и приблизительный размер ключевых деталей, таких как различные монтажные отверстия и отверстия инжектора. В процессе определения основной формы дизайнер полностью рассмотрит функциональные требования и производственный процесс продукта, чтобы обеспечить рациональность и производство проекта.

Затем ключевые параметры, такие как размер продукта, форма, толерантность и т. Д., Точно нарисованы и аннотируются. Точность размеров является одним из ключевых показателей качества деталей металлов, которые непосредственно влияют на сборку и производительность продукта. Программное обеспечение CAD обеспечивает множество инструментов для рисования и точных функций измерения. Дизайнеры могут точно определить размер каждой части, введя определенные значения или используя измерительные инструменты. Например, для штамповочной части точного электронного разъема может потребоваться управлять размерной толерантностью его контактов в пределах ± 0,01 мм, что требует, чтобы дизайнеры были чрезвычайно точно нарисовать и аннотировать в программном обеспечении CAD, чтобы обеспечить последующее процесс обработки.

Рисунок форм также требует высокой степени точности. Металлические детали штамповки бывают разных форм, от простых плоских деталей до сложных трехмерных изогнутых деталей. Для маркировки деталей со сложными формами дизайнеры используют функцию моделирования поверхностного моделирования программного обеспечения CAD, чтобы точно построить трехмерную форму продукта, создавая контрольные точки, кривые и поверхности. Например, поверхность крышки кузова автомобиля обычно имеет сложную изогнутую форму поверхности. Дизайнеры должны использовать расширенные инструменты моделирования поверхности программного обеспечения CAD, такие как Nurbs (неравномерная рациональная B-сплайновая поверхность), чтобы точно изобразить каждую кривую и каждую поверхность на поверхности тела, чтобы не только соответствовали требованиям аэродинамики, но и показывают красивые линии внешнего вида.

Маркировка терпимости также является важной частью процесса рисования САПР. Толерантность относится к диапазону изменений допустимого размера, который отражает требования к точности продукта в процессе производства. Разумный дизайн толерантности может не только обеспечить качество и производительность продукта, но и снизить стоимость производства. Дизайнеры точно отмечают диапазон допусков каждого размера на рисунке САПР в соответствии с требованиями использования продукта и уровнем производственного процесса. Например, для некоторых частей штамповки с высокими требованиями для точности сопоставления, таких как соответствующие части поршня двигателя и цилиндра, диапазон допуска может контролироваться очень строго; В то время как для размеров некоторых некритических частей диапазон допуска может быть соответствующим образом расслаблен.

В процессе рисования дизайнеры также будут использовать различные вспомогательные функции программного обеспечения CAD, такие как управление уровнями, определение блока, параметрическое проектирование и т. Д., Для повышения эффективности и точности чертежа. Функция управления уровнями может размещать различные типы графических элементов, таких как контурные линии, линии измерений, аннотации толерантности и т. Д., На разных слоях для легкого управления и редактирования; Функция определения блока может определить некоторые обычно используемые графические элементы, такие как стандартные части, символы и т. Д., В качестве блоков для легкого повторного использования; Функция параметрической конструкции позволяет дизайнерам автоматически обновлять графику, изменяя параметры, значительно повышая гибкость и эффективность проектирования.

(Iii) Обзор и оптимизация проектирования

Когда рисунок CAD будет завершен, это не означает конец дизайнерской работы. Затем необходимо организовать несколько сторон для проведения обзоров проектирования, что является важной связью для обеспечения качества проектирования, обнаружения потенциальных проблем и оптимизации. Обзор дизайна - это мозговой штурм процесс. Приглашая людей из разных профессиональных фон, план проектирования всесторонне и глубоко рассмотрен и оценивается по нескольким углам.

Люди, участвующие в обзоре дизайна, обычно включают дизайнеров, инженеров -процесса, инженеров плесени, персонала качества, менеджеров по производству и представителей клиентов. В качестве основного создателя плана проектирования дизайнер отвечает за внедрение дизайнерских идей, функций продукта, структурных характеристик и основы для определения различных параметров в деталях; Инженер -процесс оценивает осуществимость проектного плана в реальном производственном процессе с точки зрения процесса производства, включая выбор процесса штамповки, сложность проектирования и изготовления плесени, применимость производственного оборудования и т. Д.; Инженер плесени будет сосредоточен на конструктивной конструкции, расчете прочности, прогнозировании жизни и обслуживании формы; Сотрудники по контролю качества будут строго пересматривать точность размеров продукта, качество поверхности, показатели производительности и другие аспекты в соответствии с стандартами качества и спецификациями проверки, чтобы гарантировать, что план проектирования может соответствовать требованиям качества; Сотрудники по управлению производством рассмотрит такие факторы, как эффективность производства, контроль затрат и планирование производства, а также предложения по оптимизации, чтобы сделать план проектирования в большей степени в соответствии с производственной реальностью; Представитель клиента выразит мнение о функциях, внешнем виде и опыте пользователя с точки зрения пользователя, чтобы гарантировать, что план проектирования может удовлетворить потребности и ожидания клиента.

В ходе процесса обзора персонал из всех сторон проведет подробный обзор дизайнерских чертежей и выявляет вопросы и предложения с разных сторон. Например, инженер -процесс может обнаружить, что расположение процесса штамповки является необоснованным, что приводит к низкой эффективности производства или повышению частоты лома. В настоящее время необходимо обсудить с дизайнером, чтобы настроить последовательность процесса штамповки или улучшить структуру плесени; Инженер плесени может указать, что определенная часть формы недостаточно сильна и подвержена повреждениям во время использования, а выбор материала или конструктивная конструкция плесени необходимо оптимизировать; Сотрудники по контролю качества могут обнаружить, что определенное требование к толерантности к измерению продукта слишком строго и трудно гарантировать в существующих производственных условиях. Необходимо вести переговоры с дизайнером, чтобы надлежащим образом расслабить диапазон толерантности, обеспечивая при этом, чтобы качество продукта не было затронуто; Представитель клиента может предложить некоторые предложения по модификации по поводу дизайна внешнего вида продукта, таких как цвет, форма, метод обработки поверхности и т. Д. Проект будет вносить соответствующие корректировки и оптимизации в план проектирования на основе обратной связи с клиентом.

По вопросам и предложениям, поднятым во время процесса обзора, команда разработчиков проведет углубленный анализ и исследования и сформулирует соответствующие меры оптимизации. Это может включать частичные модификации дизайнерских чертежей, таких как регулировка параметров, таких как размер, форма, допуск и т. Д.; Это также может потребовать повторной концептуализации и оптимизации всего плана проектирования, таких как изменение структурной формы продукта, выбор материала или процесс штамповки. В процессе оптимизации команда разработчиков в полной мере использует функции программного обеспечения CAD для моделирования и анализа модифицированного плана проектирования и проверить его, чтобы гарантировать, что оптимизированный план проектирования может соответствовать различным требованиям и избежать проблем в реальном производственном процессе.

Обзор дизайна и оптимизация - это итеративный процесс. План проектирования не будет завершен до тех пор, пока все стороны не достигнут консенсуса по плану проектирования и не полагают, что план проектирования полностью рассмотрел функцию продукта, производительность, внешний вид, процесс производства, контроль качества, эффективность производства и затраты и другие факторы, а также является научным и возможным, закладывая прочную основу для последующего производства плесени и штамповки.

Iii. Выбор материала: источник качества

(I) свойства материала и адаптивность

Выбор материала играет жизненно важную роль в производстве металлических частей, как и краеугольный камень высокого здания, и является ключевым фактором в обеспечении качества и производительности продукта. Обычные металлические материалы, такие как стальные пластины с холодными, пластины из нержавеющей стали, алюминиевые пластины и т. Д., Каждый из них обладает уникальными характеристиками, которые определяют их адаптивность в различных продуктах.

Стальные пластины с холодными, известными своим хорошим качеством поверхности и точностью размеров, похожи на деликатный мастер, который может создавать продукты с высокой степенью. Его механические свойства и производительность процесса также являются относительно хорошими, и легко выполнять штамповку, изгиб и другие операции по обработке, как и квалифицированный танцор, показывая изящную позу во время процесса обработки. Тем не менее, коррозионная стойкость стальных пластин с холодным путем является относительно слабой, как тонкий цветок, который нуждается в дополнительной помощи. В некоторых продуктах, которые не требуют высокой коррозионной стойкости, но имеют высокие требования к точности размерных и качества поверхности, такие как корпус электронного оборудования и небольшие механические детали, стальные пластины с холодными заглушками являются идеальным выбором. Например, холодные стальные пластины часто используются при изготовлении снарядов мобильных телефонов. Процесс штамповки используется для формирования изысканного внешнего вида, а затем выполняется обработка поверхности, чтобы сделать его красивым внешним видом и определенными защитными свойствами.

Пластины из нержавеющей стали известны как «стальные охранники» в материальной промышленности за их превосходную коррозионную стойкость и высокую прочность. Будь то во влажной среде или на лице химической эрозии, он может придерживаться своего поста и поддерживать стабильную производительность. Его поверхность гладкая и красивая, с хорошей устойчивостью к окислению и износостойкой стойкостью, как воин в доспехах, бесстрашный из -за внешних испытаний. Пластины из нержавеющей стали широко используются в пищевой промышленности, медицинском оборудовании, архитектурном оформлении и других областях. Например, контейнеры, трубы и другие детали в оборудовании для переработки пищевых продуктов требуют чрезвычайно высокой коррозионной устойчивости, поскольку им необходимо связаться с различными продуктами питания и моющих средств. Пластины из нержавеющей стали могут хорошо удовлетворить этот спрос и обеспечить безопасность и гигиену оборудования; В архитектурном украшении пластины из нержавеющей стали часто используются для создания перил, шторных стен и т. Д., что может не только обеспечить твердую структурную поддержку, но и показывать модную и современную эстетику.

Алюминиевый лист предпочитается для его легкого веса, хорошей электрической проводимости и теплопроводности. Это похоже на легкий мессенджер и играет важную роль в некоторых областях со строгими требованиями к весу. Он имеет сильную пластичность и легко обрабатывать в различные формы. Это как творческий художник, который может формировать алюминиевый лист в различные изысканные формы. В то же время алюминиевый лист также обладает хорошей коррозионной стойкостью. Он может сформировать плотную защитную пленку оксида алюминия в воздухе, чтобы защитить свою интерьер от эрозии. Алюминиевый лист можно увидеть повсюду в таких отраслях, как аэрокосмическая, электронная продукция и автомобильное производство. В области аэрокосмической промышленности, чтобы уменьшить вес самолета и повысить производительность полета, алюминиевый лист широко используется при изготовлении крыльев самолетов, фюзеляжей и других деталей; В электронных продуктах алюминиевый лист часто используется для изготовления радиаторов, используя его хорошую теплопроводность для эффективного рассеивания тепла и обеспечения стабильной работы электронного оборудования.

При выборе материалов необходимо всесторонне рассмотреть конкретные потребности продукта. С точки зрения прочности, если продукт необходимо выдерживать большие внешние силы, такие как автомобильные структурные детали, детали механической передачи и т. Д., Необходимо выбрать материалы с более высокой прочностью, такие как холодные стальные листы или листы из нержавеющей стали. Для некоторых продуктов с высокими требованиями жесткости, такими как пружины и разъемы, прочность материала становится ключевым фактором, и необходимо обеспечить, чтобы материал не был легко сломаться при воздействии насилия. С точки зрения коррозионной устойчивости, такой как пищевая переработка и медицинское оборудование, упомянутое выше, необходимо выбрать материалы с хорошей коррозионной стойкостью для обеспечения безопасности и срока службы продукта.

В дополнение к этим основным характеристикам, такие факторы, как стоимость материала и механизм, нельзя игнорировать. Стоимость является одним из важных факторов, которые необходимо учитывать в производстве предприятия. В предпосылке удовлетворения требований к производительности продукта выбор недорогих материалов может снизить производственные затраты и повысить конкурентоспособность предприятий. Оборудование материалов также напрямую влияет на эффективность производства и качество продукции. Например, хотя некоторые материалы имеют отличную производительность, их трудно обрабатывать и могут потребовать специальной технологии и оборудования для специальной обработки, что увеличит сложность и стоимость производства. Следовательно, при выборе материалов необходимо взвесить различные факторы и найти материал, который наилучшим образом соответствует требованиям продукта.

(Ii) Материал процесс предварительной обработки

В процессе производственного процесса металлов штамповки материал предварительный процесс представляет собой незаменимую и важную связь, как и тщательная репетиция перед прекрасной производительностью, закладывая прочную основу для последующей обработки и качества продукта. Процесс предварительной обработки в основном включает в себя процессы резки материала, сортировку и обработку поверхности, такие как очистка, обезжиривание и песчаная обработка.

Резка материала - это процесс деления сырья в соответствии с необходимым размером и формой. Это похоже на точный портной, который разрезает большие кусочки ткани в подходящие размеры. В процессе резки необходимо выбрать подходящий метод резки в соответствии с типом и толщиной материала и требованиями продукта. Общие методы резки включают резку пилы, резку плазмы, лазерную резку и т. Д. Резка пилы является более распространенным методом. Он разрезает металлические материалы через высокоскоростное вращение лезвия пилы. Это подходит для разрезания более толстых металлических листов; Плазменная резка использует высокотемпературный и высокоскоростный поток газа плазмы, чтобы расплавлять и выдувать металлические материалы для достижения цели резки. Этот метод имеет быструю скорость резки и высокую точность и подходит для резки металлических материалов различных форм; Лазерная резка использует высокоэнергетические лазерные балки для расплава и испарения металлических материалов для достижения эффекта резки. Его точность резки чрезвычайно высока, и он может достичь резки сложных форм. Он часто используется для вырезания металлических деталей с высокой задачей.

Процесс отделки предназначена в основном для проверки и обрезки нарезанных материалов, удаления заусенцев, вспышки и других дефектов на поверхности материалов, сделать поверхность плоской и гладкой, а также обеспечить хорошую основу для последующей обработки. Этот процесс похож на осторожного косметолога, тщательно изменяя материалы, чтобы они выглядели совершенно новыми.

Процесс очистки и обезжиривания заключается в удалении загрязняющих веществ, таких как нефть, пыль и примеси на поверхности материалов, чтобы обеспечить чистоту поверхности материалов. Если эти загрязнители не будут удалены во времени, они повлияют на качество последующего обработки. Например, во время процесса штамповки масло может вызвать увеличение износа плесени и повлиять на качество поверхности штамповки; Во время сварки примеси могут вызывать сварки дефектов и уменьшить прочность на сварку. Обычные методы очистки включают химическую очистку и ультразвуковую очистку. Химическая очистка использует химические реагенты для реагирования с маслом для растворения или эмульгирования ее, тем самым достигая цели удаления масла; Ультразвуковая очистка использует кавитационный эффект ультразвука для получения крошечных пузырьков в жидкости. Сила удара, полученная при взрыве пузырьков, может очистить нефть и примеси от поверхности материала для достижения чистящего эффекта.

Процесс песочной обработки состоит в том, чтобы воздействовать на поверхность материала с высокоскоростными частицами песка, чтобы удалить оксидную шкалу, ржавчину и т. Д. На поверхности и в то же время заставьте поверхность материала образует определенную степень шероховатости для увеличения поверхностной адгезии. Этот процесс похож на прилежного чистящего средства, который тщательно удаляет грязь на поверхности материала и создает хорошие условия для последующей обработки поверхности и адгезии покрытия. Например, перед обработкой поверхности, такой как покраска и гальванизация, песчаная обработка может сделать покрытие лучше на поверхность материала и повысить долговечность и защитные характеристики покрытия.

Процесс предварительной обработки материала имеет большое значение для последующей обработки и качества продукта. Качество поверхности предварительно обработанного материала гарантируется, что может лучше соответствовать плесени, уменьшить трение и износ во время процесса штамповки и повысить точность размеров и качество поверхности частей штамповки. Чистая поверхность помогает улучшить качество последующих процессов, таких как сварка и покраска, что делает сварку более твердой, а покрытие более однородным и твердым, тем самым улучшая общую производительность и срок службы продукта. Если процесс предварительной обработки не существует, в продукте могут возникнуть различные проблемы с качеством, такие как поверхностные дефекты, размерные отклонения и снижение коррозионной стойкости, что серьезно повлияет на качество и конкурентоспособность рынка продукта. Следовательно, в процессе производственного процесса штамповки металлов мы должны придать большое значение процессу предварительной обработки материала, строго следить за требованиями процесса и обеспечить качество предварительной обработки материала.

IV Производство плесени: создание ключевого инструмента

(I) гениальная концепция дизайна плесени

Дизайн плесени, как основное звено производства металлов, похоже на точную симфоническую производительность. Каждая нота имеет решающее значение, и ее гениальная концепция проходит через весь процесс. Согласно чертежам дизайна продукта, дизайнеры плесени используют глубокие профессиональные знания и богатый практический опыт, чтобы начать это сложное и творческое путешествие по дизайну.

При разработке структуры формы дизайнер должен быть похож на тщательно продуманного архитектора, принимая во внимание требования к процессу формы, размера и штамповки продукта. Для простых частей штамповки, таких как плоские прокладки, структура плесени является относительно прямой, а простые однопроцессорные формы обычно используются для завершения штамповки. Для деталей из сложной формы, таких как автомобильные чехлы, они имеют нерегулярные изогнутые поверхности и многочисленные отверстия, канавки и другие функции, которые требуют от дизайнеров для разработки сложных многотационных прогрессивных штампов или составных форм. Прогрессивные штампы с несколькими станциями могут завершить несколько процессов штамповки на матрице и эффективно производить штамповые детали со сложными формами посредством непрерывного кормления и штамповки; Составные умирают могут выполнять несколько процессов штамповки на одной и той же станции одновременно, такие как выпадение, удар, изгиб и т. Д., Уменьшение ошибки позиционирования от штамповки деталей и повышение точности продуктов.

Конструкция формы формы также требует высокой степени точности и инноваций. Он должен идеально соответствовать форме продукта, как одежда, сделанная на специально разработанной. Например, для штамповочной части корпуса электронного продукта с уникальной формой конструкция формы должна точно воспроизвести форму продукта, включая каждую дугу и каждый угол. Дизайнеры будут использовать расширенную технологию 3D -моделирования для создания точной модели формы на компьютере и оптимизировать форму формы с помощью анализа моделирования, чтобы обеспечить, чтобы во время процесса штамповки материал может равномерно течь, заполнять полость плесени и образовывать форму продукта, соответствующую требованиям.

Точное определение размера является ключом к конструкции плесени. Любое небольшое отклонение измерения может привести к качеству задач штамповки деталей, таких как толерантность к размеру и плохая сборка. Дизайнеры будут точно рассчитать размеры плесени на основе требований к размеру продукта в сочетании с характеристиками деформации материала и характеристиками процесса штамповки. Например, при проектировании формы для штамповки точных шестерни, требования к точности размера зубного зубного зубного зуба требуются чрезвычайно высоки. Дизайнеры должны учитывать упругую деформацию и пластическую деформацию материала в процессе штамповки, а также износ формы и других факторов и точно определять размер профиля зуба плесени, чтобы гарантировать, что штампованная передача соответствует требованиям конструкции.

В процессе проектирования деформация материала и распределение напряжений являются факторами, на которых должны сосредоточиться дизайнеры. Материалы будут подвергаться сложным деформациям во время процесса штамповки, таких как растяжение, сжатие, изгиб и т. Д. Различные методы деформации будут вызывать различные распределения напряжений. Если конструкция плесени необоснован, это может вызвать неравномерную деформацию материала, морщин, растрескивание и другие дефекты, а также чрезмерная концентрация напряжения также повлияет на срок службы плесени. Чтобы решить эти проблемы, дизайнеры будут использовать знание механики материала и механики пластичности для моделирования и анализа процесса штамповки. Благодаря моделированию мы можем интуитивно понимать процесс деформации и распределение напряжений материала, чтобы оптимизировать структуру и форму плесени, такие как разумная установка радиуса филе формы, выпуклое и вогнутые зазоры плесени и другие параметры, чтобы деформация материала была более равномерной, концентрация напряжения уменьшается, а качество штампов и срок службы формы нарастают.

Конструкция плесени также необходимо учитывать эффективность производства и факторы стоимости. По мнению обеспечения качества продукции, дизайнеры будут стремиться к проектированию эффективных и недорогих форм. Например, путем оптимизации структуры плесени, уменьшая сложность производства и время обработки формы и повышение эффективности производства; Разумно выбирать материалы для плесени, удовлетворяя требованиям к производительности плесени, снижает затраты на материал. В то же время дизайнеры также рассмотрит удобство обслуживания и технического обслуживания плесени, так что форма может поддерживать хорошую производительность во время долгосрочного использования и снизить затраты на техническое обслуживание.

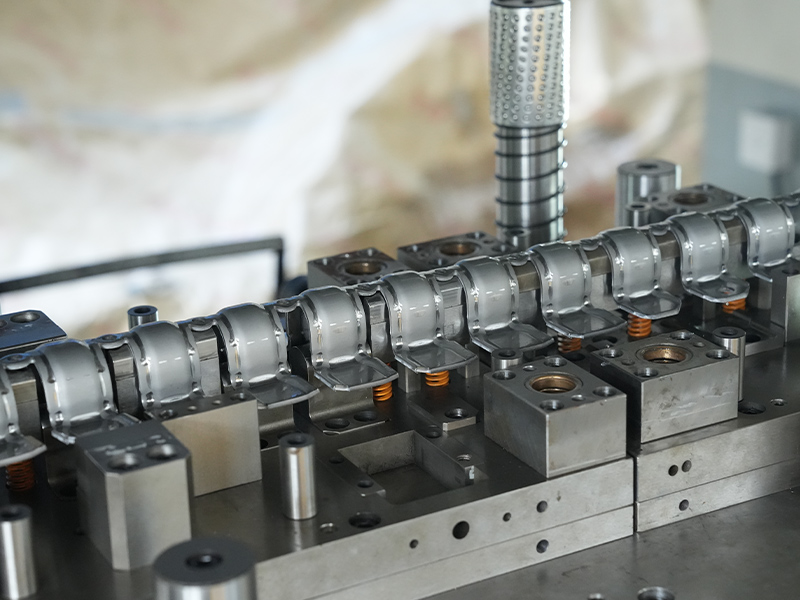

(Ii) Применение передовых технологий производства

В области производства плесени применение передовой технологии производства похоже на пару мощных крыльев для производства плесени, что позволяет ей достичь превосходных стандартов высокой точности и высокой прочности. Расширенные технологии, такие как обработка ЧПУ и EDM, стали незаменимыми ключевыми средствами современного производства плесени.

Обработка с ЧПУ (компьютерное числовое управление) играет основную роль в производстве плесени с высокой степенью автоматизации и точности. Он управляет движением станка -инструментов через компьютерные программы для достижения точной обработки деталей плесени. В процессе обработки станки с ЧПУ могут точно управлять параметрами пути и резки инструмента в соответствии с предварительно запрограммированной программой, тем самым достигая обработки сложных форм и высоких размеров деталей плесени. Например, при обработке полости и сердечника формы обработка ЧПУ может контролировать шероховатость поверхности деталей плесени до чрезвычайно низкого уровня за счет высокоскоростного фрезерования, точных скучных и других процессов, а точность размерных достигнет уровня микрона. По сравнению с традиционными методами обработки, обработка ЧПУ обладает преимуществами высокой эффективности обработки, стабильной точности и хорошей повторяемости, что может значительно сократить производственный цикл формы и улучшить качество формы.

Электропроканическая обработка, как нетрадиционная метод обработки, имеет уникальные преимущества в производстве плесени. Он использует высокую температуру, генерируемую разрядом для коррекции и удаления металлических материалов, тем самым достигая обработки деталей плесени. Этот метод обработки особенно подходит для обработки деталей плесени с высокой твердостью и сложными формами, такими как плесени с тонкими отверстиями, узкие канавки, контуры специальной формы и другие функции. При обработке тонкой структуры точных форм, EDM может достичь точной обработки крошечных размеров, точно контролировать параметры разряда, и его точность обработки может достичь уровня субмикрон. EDM также может обрабатывать некоторые материалы, которые трудно обрабатывать с помощью традиционных методов обработки, таких как цементированный карбид, закаленная сталь и т. Д., Предоставляя больше вариантов материала для производства плесени.

При использовании этих передовых производственных процессов операторы должны иметь профессиональные навыки и богатый опыт. Они должны быть знакомы с методами производительности и эксплуатации различного обработчивого оборудования и иметь возможность разумно выбирать процессы обработки и параметры в соответствии с характеристиками и требованиями деталей плесени. При выполнении обработки с ЧПУ операторы необходимо точно компилировать программы обработки, принимая во внимание такие факторы, как выбор инструментов, скорость резки, скорость подачи и т. Д., Для обеспечения качества и эффективности обработки. При выполнении EDM операторы должны быть опытными в регулировке параметров разряда, таких как ток разгрузки, время разряда, интервал импульса и т. Д., Для контроля точности обработки и качества поверхности. В то же время операторы также должны иметь хорошее чувство качества и ответственности, строго работают в соответствии с требованиями процесса и обеспечивают, чтобы каждая часть формы соответствовала стандартам качества.

Использование передовых производственных процессов также требует поддержки передового оборудования и системы управления звуком. Предприятия должны инвестировать много денег для введения передовых центров обработки ЧПУ, машин EDM и другого оборудования, а также регулярно обслуживать и обслуживание оборудования для обеспечения точности и производительности оборудования. Предприятия также должны установить полную систему управления качеством для мониторинга всего процесса производства плесени, от проверки сырья до проверки качества процесса обработки, а затем до принятия готового продукта. Каждая ссылка строго контролируется, чтобы обеспечить стабильное и надежное качество формы.

(Iii) ключевые моменты контроля качества плесени

Контроль качества плесени является ключом для обеспечения плавного производства деталей металлов и стабильности качества продукта. Это похоже на настройку твердой контрольной точки в производственной цепочке, и каждая ссылка нельзя пропустить. В процессе изготовления плесени строгие качественные ссылки выполняются повсюду, от стадии проектирования формы до окончательного принятия после завершения обработки. Каждый шаг имеет соответствующие меры проверки качества, чтобы обеспечить качество плесени высоким стандартом.

Обнаружение точности размеров является одной из важных связей в обнаружении качества плесени. Точность размеров формы непосредственно влияет на точность размеров и характеристики сборки частей. Во время процесса обработки плесени различное измерительное оборудование, такое как измерительные машины из трех координат и лазерные интерферометры, используются для точного измерения ключевых размеров формы. Измерительная машина с тремя координатами может точно рассчитать размерное отклонение формы путем измерения координат нескольких точек на поверхности плесени, и ее точность измерения может достигать уровня микрона. При обнаружении размера полости формы трехкоординатная измерительная машина может быстро и точно измерять длину, ширину, глубину и другие размеры полости и сравнить их с дизайнерскими чертежами, чтобы определить, соответствуют ли размеры требованиями. Для некоторых деталей плесени со сложными формами также используются неконтактные методы измерения, такие как оптическое измерение и лазерное сканирование, также используются для получения более полной и точной информации.

Обнаружение шероховатости поверхности также не следует игнорировать. Шероховатость поверхности формы повлияет на качество поверхности и отработанные характеристики частей штамповки. Если поверхность пресс -формы является грубой, штамповые детали склонны к дефектам, таким как деформация и царапины во время демольда, и трение между плесенью и частями штамповки также увеличится, что влияет на точность размера и эффективность производства частей штамповки. При обнаружении шероховатости поверхности плесени прибор измерения шероховатой поверхности обычно используется для измерения микроскопической неравномерности поверхности плесени с помощью стилуса или метода оптического измерения. В соответствии с требованиями использования и отраслевыми стандартами формы определяется допустимый диапазон шероховатости поверхности плесени. Для поверхностей плесени, которые не соответствуют требованиям, будут выполняться соответствующая полировка, шлифование и другие обработки, чтобы уменьшить шероховатость поверхности и улучшить качество поверхности плесени.

В дополнение к точности размерной и обнаружения шероховатости поверхности, обнаружение твердости плесени также является важной частью контроля качества. Твердость формы напрямую связана с его износостойкой стойкостью и сроком службы. В процессе изготовления плесени ключевые части формы, такие как выпуклые и вогнутые плесени, ядер и т. Д., Будут протестированы на твердость. Обычно используемые методы тестирования твердости включают тест на твердость Роквелла, тест на твердость Бринелла, тест на твердость Виккерса и т. Д. Благодаря тестированию твердости можно оценить, является ли термическая обработка материала плесени и является ли достижение значения твердости, требуемой для конструкции. Если твердость плесени недостаточна, износ и деформация подвержены склонности к процессу штамповки, что влияет на срок службы плесени и качество штамповных деталей; Если твердость плесени слишком высока, это увеличит хрупкость формы и легко вызывает такие дефекты, как растрескивание. Следовательно, разумный контроль твердости плесени является одним из важных факторов, обеспечивающих качество формы.

Во время процесса производства плесени также будут проведены другие качественные проверки, такие как проверка целостности структурной формы, проверка производительности материала, проверка точности сборки и т. Д. Проверка целостности структурной целостности в основном проверяет, являются ли все части формы завершены и есть ли дефекты, такие как трещины, песчаные дыры и пор; Тест на производительность материала заключается в проверке химического состава и механических свойств материала плесени, чтобы гарантировать, что материал соответствует требованиям конструкции; Тест на точность сборки состоит в том, чтобы проверить точность сопоставления между различными частями формы после того, как форма формы, такая как разрыв между мужскими и женскими плесенью, точность сопоставления направляющих штифтов и направляющих рукавов и т. Д., Чтобы обеспечить, чтобы плесень может работать нормально во время использования.

Чтобы обеспечить качество формы, также необходимо создать полную систему управления качеством и систему отслеживания. Компания будет сформулировать строгие стандарты качества и спецификации инспекции, чтобы прояснить требования и методы каждой ссылки на качественную проверку. В то же время, производственный процесс каждой плесени будет подробно описан, включая информацию о закупках сырья, параметры обработки, данные проверки качества и т. Д., чтобы, когда возникают проблемы с качеством, основная причина проблемы может быть быстро прослежена назад, и могут быть приняты соответствующие меры улучшения. Благодаря строгому контролю качества и идеальной системе управления, качество плесени может быть эффективно улучшено, обеспечивая надежные гарантии для производства металлических частей.

V. штамповка: основной трансформация

(I) Типы и характеристики пробивания оборудования

В производственном процессе металлических частей штамповки оборудование для переноса является ключевым инструментом для деформации материала, как и острый лезвие на поле битвы. Его производительность и характеристики напрямую влияют на качество и эффективность штамповки. Механическое удары и гидравлическая переноса являются двумя распространенными типами ударов, каждый из которых имеет свой уникальный принцип работы, применимые сценарии, преимущества и недостатки.

Принцип работы механической перемешивающей машины основан на гениальной конструкции механизма стержня, подключающего коленчание,. Как и точный танцор, он приводит к тому, что руководитель повернуть через ремни и зубчатые колеса под приводом двигателя, а затем механизм стержня, подключающего коленчание, преобразует вращательное движение в поршневое линейное движение слайдера, тем самым реализуя штамповку металлических материалов. При штампе небольшой металлической части двигатель ведет маховик, чтобы вращаться на высокой скорости, чтобы накапливать энергию. Когда сцепление задействовано, кинетическая энергия маховика передается на кривошип, в результате чего ползунок быстро перемещается вниз, оказывая огромное воздействие на металлический материал, помещенный на плесень, заставляя его мгновенно проходить пластическую деформацию, завершая процесс штамповки. Этот тип удара имеет различные характеристики. Его скорость удара быстро, и она может достичь частоты удара десятков или даже сотен раз в минуту. Это так же быстро, как молния, и может удовлетворить потребности массового производства. При производстве небольших аппаратных аксессуаров механические удары могут ударить на высокой скорости и непрерывно, значительно повышая эффективность производства. Его структура относительно проста, проста в обслуживании и обслуживании, и снижает стоимость технического обслуживания и простоя оборудования. Механические удары также имеют некоторые ограничения. Его воздействие является относительно фиксированной, и его трудно точно настроить в зависимости от различных материалов и процессов штамповки. Как у сильного человека, которому не хватает гибкости, он может быть не в состоянии справиться со сложными потребностями штамповки. Более того, его ход штата обычно фиксируется. При обработке заготовки с разными высотами может потребоваться заменить форму или внести сложные корректировки.

Гидравлические удары используют мощную силу гидравлической системы, чтобы заставить ползунка двигаться, как гигант с бесконечной силой. Он превращает гидравлическую энергию в механическую энергию через гидравлический цилиндр для достижения штамповки металлических материалов. Когда гидравлический насос доставляет масло высокого давления в цилиндр, поршень в цилиндре приводит к плавкому движению ползунка вверх и вниз под действием давления масла, оказывая однородное давление на металлический материал. При обработке больших автомобильных чехлов гидравлические перемешивающие машины могут обеспечить огромное и стабильное давление, чтобы равномерно деформировать металлические листы и обеспечить форму и размерную точность крышек. Преимущества гидравлических путающих машин являются значительными. Они являются мощными и могут генерировать большие рабочие силы и рабочую силу. Они могут легко справиться с ударом, резкой, формированием и другими операциями обработки толстых металлов. Они идеально подходят для обработки больших и толстостенных металлических деталей. Процесс обработки стабилен. Гидравлическая система может обеспечить плавное движение ползунка, и ее нелегко встряхнуть и вибрировать, что обеспечивает консистенцию и точность обработки. Это как спокойный мастер, который может точно завершить каждую штамповку. Скорость гидравлической переночной машины регулируется, и ее можно гибко отрегулировать в соответствии с различными материалами заготовки, методами обработки и размерами штамповки для достижения наилучшего эффекта обработки. Он обладает сильной адаптивностью и может соответствовать требованиям различных сложных процессов штамповки. Тем не менее, гидравлическая переночная машина не идеальна. Его точность относительно низкая, и он может не соответствовать требованиям для некоторых деталей точной штамповки, которые требуют чрезвычайно высокой точности. Кроме того, потребление энергии высокое. Гидравлическая система потребляет много энергии во время рабочего процесса, что увеличивает стоимость производства. Его стоимость обслуживания также относительно высока. Гидравлическое масло в гидравлической системе должно быть заменено и регулярно проверять, а гидравлические компоненты также необходимо регулярно отремонтировать и заменять. Технические требования для операторов также высоки, и они должны обладать определенными гидравлическими знаниями и навыками эксплуатации.

При выборе перфорической машины вам необходимо всесторонне рассмотреть многие факторы. Форма и размер продукта являются одним из важных соображений. Для штамповки деталей с простыми формами и небольшими размерами, таких как небольшие прокладки и заклепки, высокоскоростная способность штамповки и относительно простая структура механического удара может удовлетворить потребности в производстве, а стоимость низкая; В то время как для штамповки деталей со сложными формами и большими размерами, таких как автомобильные крышки корпуса и большие механические структурные детали, мощная мощность и стабильное давление гидравлического удара более подходят, что может обеспечить качество и точность чартейных деталей. Природа материала не следует игнорировать. Для материалов с низкой твердостью и легкой деформацией, таких как алюминиевые пластины и медные пластины, можно применять как механические удары, так и гидравлические удары; Но для материалов с высокой твердостью и высокой прочностью, таких как высокопрочная сплавная сталь, мощная сила гидравлического удара может лучше обеспечить плавный прогресс процесса штамповки. Производственная партия также является ключевым фактором в выборе оборудования для удара. При крупномасштабном производстве высокоскоростная пропускная способность механического удара может повысить эффективность производства и снизить затраты на единицу; В мелкомасштабном производстве гибкость и адаптивность гидравлической ударки более важны и могут быть скорректированы в соответствии с различными требованиями продукта, чтобы избежать бездействия и отходов оборудования. Предприятия также необходимо рассмотреть стоимость покупки, стоимость эксплуатации, стоимость технического обслуживания и другие факторы перевозки оборудования в соответствии с их собственными требованиями к бюджету и контролю затрат, а также выбирать оборудование для перфорационного оборудования, которое им лучше всего подходит.

(Ii) Прекрасная работа процесса штамповки

Процесс штамповки - прекрасный и строгий процесс. Каждый шаг похож на передачу в точном инструменте, тесно сотрудничающий вместе, чтобы продвигать металлический материал, чтобы завершить великолепное преобразование от исходной формы в детали точной штамповки. Когда предварительно обработанный металлический материал тщательно помещается на перфорированную машину, официально начинается путешествие металлического преобразования. Это похоже на тщательно хореографический танец, и каждое движение тщательно продумано и неоднократно практиковалось.

Установка и отладка формы является ключевой ссылкой в процессе штамповки. Плесень похожа на танцевальные туфли в этом танцах. Он должен идеально подходить танцор, чтобы красиво танцевать. Оператор точно установит тщательно изготовленную форму на Punch Press в соответствии с требованиями проектирования продукта. Во время процесса установки они будут использовать профессиональные инструменты и оборудование, чтобы обеспечить точную позитивную и надежно фиксированную форму. После того, как установка будет завершена, она войдет на этап интенсивной отладки. Оператор будет тщательно проверять различные компоненты формы, такие как удары, матрица, разгрузка устройства и т. Д., Чтобы убедиться, что они находятся в хорошем рабочем состоянии. Они также будут выполнять отладку без нагрузки, пусть пуншная пресса пройдет несколько раз, наблюдать, является ли открытие и закрытие формы гладкой, является ли подгонка между компонентами плотной, и есть ли какой-либо ненормальный звук или вибрация. Только когда форма откладывается в лучшем состоянии, может быть плавно провести последующий процесс штамповки.

Настройка параметров штамповки является еще одним важным шагом, который нельзя игнорировать. Это похоже на установку правил для игры. Разумная настройка параметров напрямую влияет на результат игры. Параметры штамповки включают скорость штамповки, давление, ход и т. Д. Настройка этих параметров необходимо всесторонне рассмотреть в соответствии с такими факторами, как форма, размер, свойства материала и структура формы. Для более толстых и более жестких металлических материалов необходимо установить более высокое давление штампов и более медленную скорость штамповки, чтобы гарантировать, что материал может быть полностью деформирован, избегая повреждения формы и оборудования; Для более тонких и более мягких материалов необходимо надлежащим образом уменьшить давление штамповки и увеличить скорость штамповки, чтобы предотвратить чрезмерную деформацию или разрыв материала. Установка удара по штампе также имеет решающее значение. Он должен быть определен в соответствии с высотой продукта и структуры формы, чтобы гарантировать, что ползунок Punch Press может завершить действие штамповки в соответствующем положении. Инсульт не должен быть слишком большим, чтобы повредить плесени, и он не должен быть слишком мал, чтобы предотвратить образование продукта.

Когда все будет готово, процесс штамповки официально начинается. Движусь двигателем, ползунок пуншного пресса быстро и сильно движется вниз, как хорошо обученный спортсмен, за рулем формы, чтобы оказывать огромное давление на металлический материал. В этот момент металлический материал подвергается пластической деформации под действием формы и начинает постепенно изменять свою форму, приближаясь к разработанной форме продукта. В этом процессе атомная структура внутри металлического материала переставляется, как группа упорядоченных солдат, которые регулируют свои позиции под действием сильных внешних сил для адаптации к новым требованиям формы. Трение между металлическим материалом и формой также играет важную роль в этом процессе. Это не только влияет на поток и деформацию материала, но также генерирует определенное количество тепла. Это тепло должно быть рассеивается вовремя, чтобы обеспечить качество процесса штамповки и срок службы плесени.

В процессе штамповки оператор должен всегда поддерживать высокую степень концентрации и уделять пристальное внимание статусу операции Punch Press и качеством штампованных деталей. Они будут соблюдать бегущий звук, вибрацию пуншного пресса и внешний вид штампованных деталей, чтобы быстро обнаружить и решить возможные проблемы. Если звук пуншного пресса обнаруживается ненормальным, может быть, что плесень ослаблена или повреждена, и необходимо немедленно остановить машину для осмотра и ремонта; Если трещины, морщины и другие дефекты обнаруживаются на поверхности штампованных деталей, может быть, что параметры штамповки устанавливаются необоснованно, или поверхность плесени не является гладкой, а параметры необходимо отрегулировать вовремя или плесень необходимо отполировать. Операторы также будут регулярно пробежать и осматривать штампованные детали, используя профессиональные инструменты измерения, такие как суппорты, микрометра, проекторы и т. Д., Для обнаружения точности размерных и точности формы штампованных деталей, чтобы обеспечить качество штампованных деталей соответствовать требованиям конструкции.

(Iii) подробное объяснение общих процессов штамповки

1. Процесс разделения

Процесс разделения играет жизненно важную роль в производстве металлов. Это как опытный гравер. Благодаря конкретным процессам, таким как выпадение, удары и резка, металлический лист делится в соответствии с точными требованиями проектирования, что дает ему предварительный контур и форму, закладывая прочную основу для последующей обработки.

Процесс высаживания - это процесс точного отделения пробела необходимой формы от металлического листа. Его принцип основан на гениальном дизайне плесени и сильном давлении удара. В реальной работе верхняя плесень и нижняя плесень тесно сопоставлены, как шестерни для сетки. Когда слайд -удары приводит к быстрому движению верхней плесени, режущий кромка формы оказывает огромную силу сдвига на металлическом листе, в результате чего лист ломается вдоль заранее определенной линии контура, тем самым разделяя бланк, который отвечает требованиям. При производстве металлического оборудования электронного оборудования процесс высаживания может сократить приблизительную форму корпуса из металлического листа, обеспечивая основу для последующего формирования и обработки. Роль процесса выпадения в производстве продуктов не может быть недооценена. Он непосредственно определяет основную форму и точность размеров продукта и является одной из ключевых ссылок для обеспечения качества продукта.

Процесс удара - пробить отверстия различных форм и размеров на существующем бланке. Этот процесс широко используется во многих продуктах. При изготовлении цилиндрического блока автомобильного двигателя большое количество монтажных отверстий и отверстий масляного канала необходимо вытащить через процесс удара, чтобы удовлетворить сборку и рабочие требования двигателя. Его метод работы также зависит от синергии плесени и пуншного пресса. Удар и кубик формы сотрудничает друг с другом. Под давлением пуншного нажатия удары перемешивают металлический лист в отверстие для матрицы, в результате чего лист будет частично разделен, что образует необходимое отверстие. Точные требования к процессу удара чрезвычайно высоки. Положение, размер и форма отверстия должны строго соответствовать стандартам дизайна, в противном случае она повлияет на производительность и сборку продукта.

Процесс резки - это операция разрезания металлического листа или пробела в зависимости от определенной длины или формы. Это играет важную роль в производственном процессе. При изготовлении металлических труб необходимо разрезать длинную трубу на короткие трубы указанной длины в процессе резки, чтобы удовлетворить различные требования к использованию. Процесс резки обычно использует подстригающую матрицу, чтобы разрезать металлический материал, используя силу сдвига удара. Во время операции необходимо контролировать размер и направление силы сдвига, чтобы обеспечить плоскостность и вертикальность поверхности разреза.

2. Формирование процесса

Процесс формирования является ключевой ссылкой в обработке металлов. Это как магический маг. Благодаря изгибу, рисованию, выпуклым и другим процессам материал металлический материал проходит пластическую деформацию, не ломая, тем самым делая заготовки различных форм и размеров, придавая металлическому материалу новую форму и функцию.

Процесс изгиба - это процесс изгиба металлических листов, профилей или труб в требуемый угол или форму. Принцип состоит в том, чтобы использовать матрицу для применения внешней силы к металлическому материалу, чтобы заставить его деформироваться пластично. Во время процесса изгиба внешний слой металлического материала удлиняется растягивающим напряжением, внутренний слой сокращается от сжимающего напряжения, а длина среднего слоя остается неизменной. Чтобы обеспечить качество изгиба, необходимо разумно управлять параметрами, такими как радиус изгиба, угол изгиба и сила изгиба. При изготовлении дверной рамы автомобильного корпуса металлический лист согнут в определенную форму в процессе изгиба, чтобы соответствовать структурным требованиям корпуса автомобиля. Слишком маленький радиус изгибания может привести к тому, что внешний слой металлического материала в трещине, в то время как слишком большой радиус изгиба, который повлияет на точность размеров и качество внешнего вида продукта.

Процесс рисования представляет собой процесс холодной штамповки, в котором используется кубик, чтобы нарисовать плоский пробел или полуфабрикат в открытую полой части. Это широко используется в повседневной жизни. Например, производство автомобильных деталей, электронных компонентов, эмалированных базинов, алюминиевых горшков и других продуктов не может быть отделено от процесса чертежа. Во время процесса рисования пустой держатель сначала нажимает на плоский бланк, и удар движется вниз, заставляя материал под пустым держателем (часть фланца) пройти пластическую деформацию и течь в зазор между ударом и матрицей, образуя боковую стенку цилиндра. Во время процесса рисования деформация материала в основном происходит в фланцевой части. Материал на фланце подвергается пластической деформации под действием радиального растягивающего напряжения и тангенциального сжимающего напряжения, а фланца продолжает сокращаться и превращаться в стенку цилиндра. Чтобы предотвратить дефекты, такие как морщин и растрескивание во время процесса рисования, необходимо разумно управлять параметрами, такими как коэффициент чертежа, пустого держателя и разрыв. Увеличение применения силы может эффективно предотвратить морщин, но чрезмерная сила высаживания может вызвать растрескивание; Разумный коэффициент рисования может гарантировать, что материал может достичь большой степени деформации без разрыва.

Процесс выпуклости представляет собой метод формирования штамповки, который расширяет диаметр полых деталей или трубчатых пробелов под действием внутреннего давления. Принцип состоит в том, чтобы использовать жидкие, газовые или механические формы в качестве силовой передачи среды для равномерного применения давления на внутреннюю стенку металлического материала, чтобы материал подвергался пластической деформации под действием окружности растягивающего напряжения, тем самым достигая выпуклости. При изготовлении впускной трубы автомобильного двигателя процесс выпуклости может расширить локальный диаметр трубы для удовлетворения потребностей двигателя впускного действия. Процесс выпуклости может эффективно улучшить прочность и жесткость продукта, а также может производить некоторые детали со сложными формами, которые трудно обрабатывать другими методами. В процессе выпуклости размер внутреннего давления и скорости нагрузки необходимо точно контролировать, чтобы обеспечить равномерную деформацию материала и избежать таких проблем, как разрыв или неровная деформация.

VI Последующая полировка: идеальное качество

(I) развернуть и чистить

После того, как на их поверхности часто появляются запасные части металлической штампы, заусенцы и грязь часто появляются на их поверхности. Хотя эти дефекты невелики, они могут оказать влияние на качество и производительность продукта, которую нельзя игнорировать. Генерация зауровков в основном обусловлена пластической деформацией материала во время процесса штамповки и краем состояния матрицы. Когда разрыв высаживания слишком велик, слишком мал или неровный, материал не может быть разбит равномерно во время процесса высадки, а неровные заусенцы будут сформированы на краю края; Тупой край рабочей части матрицы также приведет к тому, что материал не будет четко разрезать во время применения, что генерирует заусенцы. Источник грязи относительно широкий, который может быть примеси, которые переносятся самим сырью, или остаточными веществами, такими как смазочные материалы и охлаждающие жидкости, используемые в процессе штамповки, или пыль и нефть, загрязненные во время обработки, транспортировки и хранения.

Выслушание имеет важное значение для обеспечения качества поверхности и размерной точности деталей. Наличие зауровков не только влияет на появление штамповочных деталей, что делает их поверхности грубыми и неровными, уменьшая эстетику продукта, но также может вызвать препятствия в последующем процессе сборки, влияя на точность сопоставления между частями, что делает сборку трудным или даже невозможным. Берры также могут поцарапать кожу операторов, создавая определенные опасности безопасности. Чтобы удалить заусенцы, заводы обычно используют различные методы, каждый из которых имеет свои уникальные сценарии и преимущества и недостатки.

Ручное разглашение - более традиционный и общий метод. В основном он использует простые инструменты, такие как файлы, наждачная бумага и шлифовальные головки для работников, чтобы вручную измельчить и отделить детали для обрезки. Преимущество этого метода состоит в том, что он очень гибкий и может обрабатывать штампочки различных форм и сложностей. Для некоторых деликатных деталей и областей, с которыми трудно справиться с механическим обработкой, ручное развевание может воспользоваться уникальным преимуществом. При работе с некоторыми частями штамповки со сложными поверхностями и крошечными отверстиями работники могут полагаться на богатый опыт и тщательную работу, чтобы точно удалить заусенцы и обеспечить качество продукции. Вручную также имеют очевидные недостатки. Его эффективность относительно низок, она требует много рабочей силы и временных затрат, и это требует высокого уровня технических навыков для работников. Разные работники могут привести к различным эффектам выслушивания.

Die Deburring использует подготовленную кубик, чтобы удалить заусенцы с помощью Punch Press. При разбоне кубик вам сначала нужно сделать специальную кубик в зависимости от формы и размера штампованной части, включая грубую кубик и тонкую кубикую, а иногда вам также может понадобиться создать формирование. Поместите штампованную часть в матрицу и используйте давление нажатию удара, чтобы сделать отделку матрицы и удалить заусенскую часть штампованной части. Этот метод подходит для продуктов с простыми расщепленными поверхностями и может в определенной степени повысить эффективность и эффект отвершения. По сравнению с ручным выдумчиком, его точность и последовательность вручную лучше. Die Deburring требует определенного количества производственных затрат, а цикл проектирования и производства плесени длинный. Для небольшого производства или быстрых обновлений продуктов стоимость относительно высока.

Deburring Grinding - это метод, который в настоящее время используется предприятиями. В основном он включает в себя вибрацию, песочную обработку, ролики и другие методы. Вибрационное измельчение разглагольствования - это поместить штампольные детали и шлифовальные среды (такие как шлифовальные камни, шлифовальная жидкость и т. Д.) В вибрационную мельницу. Через вибрацию вибрационной мельницы, шлифовальная среда и поверхность штамповочных частей втирают друг друга, снимая заусенцы. Этот метод подходит для небольших продуктов с большими партиями. Он может развернуть большое количество штамповочных частей за короткое время и обладать высокой эффективностью. Wantbrasty Deburring использует сжатый воздух для распыления абразивов (таких как кварцевый песок, корундум и т. Д.) На высокой скорости на поверхности штамповочных деталей. Заусны удаляются благодаря воздействию и резкому действию абразивов на заусенцы. Разрушение песка может не только удалять заусеницы, но и заставить поверхность штамповных частей получить определенную степень чистоты и шероховатости, увеличить поверхностную адгезию и часто используется для продуктов с высокими требованиями для качества поверхности и адгезии. Слушание барабана, чтобы поместить маркирующие детали и шлифовальные носители в барабан. Благодаря вращению барабана, маркирующие детали и шлифовальные носители сталкиваются и втираются друг с другом в барабане, чтобы достичь цели удаления заусенцев. Есть также некоторые недостатки в шлифовании и разглашении. Иногда засоры могут не быть полностью удалены. Для некоторых заусенцев со сложными формами или скрытыми частями они не могут быть полностью удалены. Необходимо вручную обрабатывать остаточные заусенцы или использовать другие методы для Deburr.

Очистка также является важной частью обеспечения качества продукта. Наличие грязи повлияет на производительность поверхности штамповки деталей. Например, при покрытии поверхности нефть и примеси приведут к уменьшению адгезии покрытия, и легко упасть и пузырь, что снизит защитные характеристики и эстетику продукта; При сварке грязь может вызывать сварки дефектов и повлиять на прочность на сварку и герметику. Есть много распространенных методов очистки. Химическая очистка использует химические реагенты для реагирования с грязью, чтобы растворить, эмульгировать или разложить ее, чтобы достичь цели удаления грязи. Например, щелочные чистящие средства используются для удаления масел, а кислые чистящие средства используются для удаления ржавчины. Химическая очистка имеет хороший эффект очистки, но необходимо обратить внимание на выбор соответствующих химических реагентов, чтобы избежать коррозии на поверхности штамповых деталей. Ультразвуковая очистка использует кавитационный эффект ультразвука для получения крошечных пузырьков в жидкости. Сила удара, генерируемая при взрыве пузырьков, может очистить грязь с поверхности штамповки для достижения эффекта очистки. Этот метод подходит для очистки некоторых штамповочных деталей со сложными формами и высокими требованиями точности поверхности. Он может проникнуть в крошечные зазоры и отверстия, чтобы удалить грязь, не повредив поверхность штамповки.

(Ii) Выбор и применение процесса обработки поверхности

Процесс обработки поверхности играет ключевую роль в производстве деталей металлов. Это может не только улучшить коррозионную стойкость и эстетику частей, но и дать частям особую функциональность в соответствии с различными потребностями, чтобы они могли лучше соответствовать требованиям различных сценариев применения. Общие процессы обработки поверхности, такие как гальванизация, распыление, анодирование и т. Д. Каждый из них обладает уникальными характеристиками и применимыми сценариями. Предприятия должны учитывать различные факторы в соответствии с конкретными потребностями продукта и выбирать наиболее подходящий процесс обработки поверхности.

Гальванизация является широко используемым процессом обработки поверхности. В основном он покрывает слой цинка на поверхности деталей металлов, чтобы предотвратить ржавчину и улучшить внешний вид. Процесс гальванизации можно разделить на горячую оцинкованную и электрогалванизацию. Горячая оцинкование-это погрузить чарки в жидкость из расплавленной цинк, так что цинк химически реагирует с поверхностью штамповочных деталей, образуя плотно связанный слой сплав с железом цинка и чистый слой цинка. Гальванизированный слой, полученный этим процессом, более толстый и имеет сильную коррозионную стойкость. Он подходит для металлических конструкционных деталей и автомобильных деталей, используемых на открытом воздухе, таких как столбы уличного света, автомобильные рамы и т. Д. Эти продукты в течение долгого времени подвергаются воздействию природной среды и сталкиваются с эрозией дождя, влаги, ультрафиолетовых лучей и т. Д. Электрогалванизация состоит в том, чтобы нанести слой цинка на поверхность штамповки с помощью электролиза. Электрогалванизированный слой относительно тонкий и имеет гладкую поверхность. Он подходит для продуктов с высокими требованиями для внешнего вида и относительно низкими требованиями к коррозионной стойкости, таких как электронные оболочки продуктов, оборудование для оборудования и т. Д. Эти продукты обычно используются в помещении. Электрогалванизированный слой может не только удовлетворить их эстетические потребности, но и обеспечивать определенную защиту от подачи.

Процесс распыления использует давление или электростатическую силу для прикрепления краски или порошка к поверхности заготовки, так что заготовка обладает антикоррозийными и внешним видом декоративного эффекта. Процесс распыления имеет преимущества недорогого и широкого диапазона применений. Он может использоваться для поверхностной обработки различных материалов, таких как металл, пластик, древесина и т. Д. При производстве автомобилей покрытие поверхности корпуса автомобиля достигается в процессе распыления. Он может не только защитить корпус автомобиля от коррозии, но и придать автомобилю красивый внешний вид через различные цвета и глянцевые покрытия, удовлетворяя разнообразные потребности потребителей для внешнего вида автомобиля. В производстве мебели процесс распыления также часто используется для поверхности обработки металлической мебели, придавая ему богатые цвета и хорошую текстуру. Согласно различным покрытиям, процесс распыления можно разделить на два типа: распыление и порошка. Распыление использует жидкие покрытия, которые могут образовывать относительно гладкое покрытие с богатым выбором цвета; Порошка использует порошковые покрытия, которые прикрепляются к поверхности заготовки путем электростатической адсорбции, а затем вылетают при высокой температуре, чтобы сформировать покрытие. Порошковое покрытие имеет высокую твердость, хорошую износостойкость и коррозионную стойкость, и часто используется в некоторых случаях с высокими требованиями для производительности покрытия, таких как наружная мебель, корпуса электрических аппаратов и т. Д.

Анодирование - это процесс обработки поверхности для продуктов алюминиевого сплава. Он использует алюминиевые детали сплавов в качестве анодов и использует электролиз, чтобы сформировать слой оксидной пленки на ее поверхности. Эта оксидная пленка может изменить состояние и производительность поверхности алюминиевого сплава и значительно улучшить его коррозионную стойкость и твердость. Поверхностная твердость анодированного алюминиевого сплава может достигать HV300 - 500, и его устойчивость к износу значительно улучшена по сравнению с необработанным алюминиевым сплавом. Анодирование также может привести к тому, что поверхность алюминиевого сплава представляет собой различные цвета через окрашивание и другие процессы, чтобы увеличить его эстетику. Он часто используется в архитектурном оформлении, корпусе электронных продуктов и других областях. Анодирование поверхности алюминиевых сплавов сплавов строительных стен может не только обеспечить долговечность профилей в наружной среде, но и координировать общий стиль здания посредством выбора различных цветов для улучшения эстетики здания; Анодирование алюминиевых сплавов сплавов электронных продуктов, таких как мобильные телефоны и планшеты, может не только защитить раковины от износа и коррозии в повседневном использовании, но и показывать высококлассное качество и модное ощущение продуктов с помощью уникальных цветов и блеска.

При выборе процесса обработки поверхности необходимо учитывать многочисленные факторы. Среда использования продукта является ключевым фактором. Для продуктов, используемых в суровых средах, таких как морское инженерное оборудование, химическое оборудование и т. Д., Необходимо выбрать процесс обработки поверхности с высокой коррозионной устойчивостью, такой как оцинкование горячих укол, покрытие никеля, хромирование и т. Д.; Для продуктов, используемых в помещении, соответствующий процесс может быть выбран на основе таких факторов, как эстетика и стоимость. Требования к продукту внешнего вида нельзя игнорировать. Если продукт имеет высокие требования к внешнему виду и текстуре, такие как высококачественные электронные продукты, украшения и т. Д., Вы можете выбрать опрыскивание, анодирование и другие процессы, которые могут достичь богатых цветов и хорошей текстуры поверхности; Если продукт имеет относительно низкие требования к внешнему виду и фокусируется в основном на функциональности, вы можете выбрать процесс обработки поверхности с низкой стоимостью и простым процессом. Стоимость также является важным соображением. Затраты на различные процессы обработки поверхности сильно различаются. Предприятия должны выбрать соответствующий процесс в соответствии с их собственным бюджетом затрат, обеспечивая при этом качество продукции. Некоторые высококачественные процессы обработки поверхности, такие как покрытие драгоценных металлов и вакуумное покрытие, могут обеспечить превосходные эффекты производительности и внешнего вида, но стоимость высока и подходит только для случаев, когда они очень высокие требования для производительности и качества продукта; Для некоторых обычных продуктов, производимых в крупномасштабных, недорогих и экономически эффективных процессам обработки поверхности, обычно выбираются процессы обработки поверхности, такие как гальванизация и покраска.

(Iii) Сварка, бурение и другая обработка

В процессе производственного процесса штамповки металлов, в соответствии с требованиями конструкции продукта, часто необходимо выполнять другие процедуры обработки, такие как сварка, бурение и шлифовка на штамповках. Эти процессы похожи на разные движения в тщательно расположенной симфонии, каждая из которых играет уникальную роль и работает вместе для улучшения функции и структуры продукта.

Сварка является важным методом обработки для подключения нескольких частей штамповки или других деталей в целом. Он широко используется в производстве металлических продуктов. В производстве автомобилей автомобильный корпус собирается из многих частей штамповки через процессы сварки. Качество сварки напрямую влияет на структурную прочность и безопасность автомобильного корпуса. Есть много распространенных методов сварки. Арква сварка использует высокую температуру, генерируемую дугой, чтобы частично растопить сварочный стержень и сварку, так что они объединяются для достижения сварки. Этот метод сварки прост в работе и имеет широкий спектр приложений. Его можно использовать для сварки различных металлических материалов, но он имеет высокие технические требования для операторов и склонны к дефектам, таким как Spatter и поры во время сварки. Сварка газа использует инертные газы (такие как аргон, углекислый газ и т. Д.), Чтобы сформировать защитный слой в зоне сварки, чтобы предотвратить кислород, азот и т. Д. В воздухе от побочных эффектов на сварочный бассейн, тем самым улучшая качество сварки. Газовая сварка имеет преимущества высокого качества сварки, небольшой деформации и высокой эффективности производства. Он часто используется для сварки материалов, таких как нержавеющая сталь и алюминиевые сплавы. Он широко используется в таких областях, как аэрокосмическая и судостроительство, которые требуют чрезвычайно высокого качества сварки. Лазерная сварка использует высокоэнергетический лазерный луч в качестве источника тепла, чтобы локально растопить сварку для достижения сварки. Лазерная сварка имеет преимущества высокой плотности энергии, быстрой скорости сварки, узкого сварного шва и небольшой тепловой зоны. Он может достичь высокой и высококачественной сварки. Он особенно подходит для сварки некоторых точных деталей и материалов, которые чувствительны к тепловой деформации, такие как микропронторы и интегрированные штифты схемы в электронном оборудовании.

Бурение - это процесс обработки отверстий различных форм и размеров на штампе. Это необходимо для производства многих продуктов. В механическом производстве монтажные отверстия, отверстия для подключения и т. Д. На различных деталях обычно обрабатываются бурением. При бурении необходимо выбрать соответствующие буровые биты и параметры бурения в соответствии с материалом, толщиной и требованиями к отверстиям в штамповочных частях. Для металлических материалов с более высокой твердостью, таких как легливая сталь и нержавеющая сталь, необходимо использовать упражнения из карбидов, а скорость бурения и скорость подачи должны быть соответствующим образом уменьшены, чтобы предотвратить слишком быстрое или ломающее управление; Для материалов с более низкой твердостью, таких как алюминиевый сплав и медный сплав, можно использовать высокоскоростные стальные сверла, а скорость бурения и скорость подачи должны быть надлежащим образом повышены для повышения эффективности обработки. Во время процесса бурения внимания также следует уделять охлаждению и смазке, чтобы снизить температуру тренировки, снизить износ и улучшить качество бурения. Распространенные методы охлаждения и смазки включают использование режущей жидкости и сжатого воздуха. Резка жидкости может эффективно снизить температуру тренировки и забрать чипсы. Это также может сыграть смазывающую роль и уменьшить трение между тренировкой и заготовкой; Сжатый воздух в основном используется для охлаждения тренировки и подходит для некоторых раз с строгими требованиями к остаточной режущей жидкости.

Шлифование - это процесс обрезки и полировки поверхности штамповки. Он может удалять дефекты, царапины, оксидную шкалу и т. Д. На поверхности штамповных деталей, сделать поверхность более гладкой и более плоской, а также улучшать внешний вид и качество поверхности продукта. Шлифование можно разделить на два этапа: грубое шлифование и тонкое шлифование. Грубое шлифование в основном использует такие инструменты, как шлифовальные колеса и наждачная бумага, чтобы удалить большие дефекты и избыток на поверхности штамповки, чтобы сделать поверхность изначально плоской; Fine Smarling использует более тонкую наждачную бумагу, полировку пасты и другие инструменты, чтобы точно отполировать поверхность для достижения более высокой степени отделки. При изготовлении некоторых высококачественных продуктов, таких как высококлассная мебель и ювелирные изделия, качество поверхности штамповки чрезвычайно высокое. Процесс шлифования требует множества тонких операций, чтобы гарантировать, что поверхность достигает зеркальной отделки, показывая высококлассное качество и изысканное мастерство продукта. Во время процесса шлифования необходимо обратить внимание на контроль силы шлифования и направления, чтобы избежать чрезмерного износа или царапин на поверхности штамповых деталей, что повлияет на качество продукта. В то же время пыль и мусор, создаваемые измельчением, должны быть очищены вовремя, чтобы обеспечить чистоту рабочей среды и здоровья операторов.

VII. Контроль качества: строго охранять контрольно -пропускные пункты

(I) Комплексный процесс проверки качества