I. Введение: сияющий дебют алюминиевой маркировки

В большом ландшафте современного производства технология алюминиевой маркировки похожа на сияющую звезду, источающая уникальный и очаровательный свет и занимает ключевую позицию. От бурной автомобильной промышленности до непрерывных прорывов в аэрокосмической области, от сложного производства электронного оборудования до широкого производства ежедневных потребительских товаров, алюминиевые маркировки стали неотъемлемым ключевым компонентом многих продуктов с их превосходной производительностью и глубоко интегрированы в каждую современную отрасль.

Алюминий, как легкий, высокопрочный и коррозионный металлический материал, его физические и химические свойства заставляют его демонстрировать беспрецедентные преимущества во многих областях. В соответствии с нынешней глобальной тенденцией защиты энергосбережения и сокращения выбросов и получения легких продуктов, технология алюминиевой маркировки открыла беспрецедентные возможности развития. Принимая автомобильную промышленность в качестве примера, благодаря все более строгим экологическим нормам и постоянному улучшению требований к экономии топлива, производители автомобилей обратили свое внимание на алюминиевые сплавные материалы. Использование деталей алюминия для производства автомобильных конструкций и деталей может не только значительно снизить вес автомобильного тела, тем самым снижая потребление топлива и выбросы выхлопных газов, но и улучшить характеристики управления и ускорения автомобиля, не влияя на эффективность безопасности автомобиля. Согласно соответствующей статистике, на каждые 10%снижение веса всего транспортного средства потребление топлива может быть уменьшено на 6%-8%, а выбросы выхлопных газов могут быть уменьшены на 4%-6%. Эти данные интуитивно показывают огромную роль, которую играют части алюминиевой маркировки в автомобильной промышленности в достижении целей энергосбережения и сокращения выбросов.

В области аэрокосмической промышленности важность алюминиевых частей является самоочевидной. Поскольку аэрокосмические транспортные средства имеют чрезвычайно строгие требования к весу и прочности материалов, материалы из алюминиевого сплава стали идеальным выбором для производства ключевых компонентов, таких как фюзеляжи самолетов, крылья и детали двигателя из -за их низкой плотности и высокой прочности. Благодаря передовой технологии штамповки алюминия, материалы из алюминиевого сплава могут быть точно обработаны в различные сложные формы деталей для удовлетворения высокопроизводительных требований аэрокосмических транспортных средств в экстремальных средах. Ракета потребляет много топлива от запуска до входа в заранее определенную орбиту, а снижение веса самой ракета может эффективно снизить расход топлива и улучшить грузоподъемность ракета. По оценкам, на каждые 1 кг снижения веса ракетной структуры способность переноса может быть увеличена примерно на 5 кг. В этой области, где вес рассчитывается в граммах, применение алюминиевых штампов, несомненно, обеспечивает сильную техническую поддержку для разработки аэрокосмической промышленности.

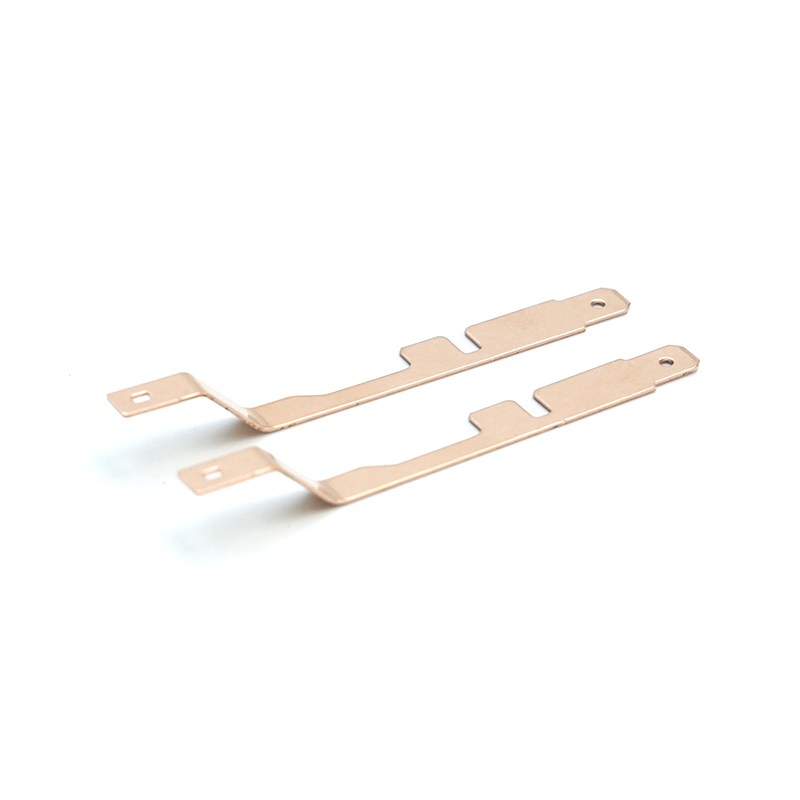

Стремление к идеальной точности алюминиевых штампов имеет далеко идущее значение во многих измерениях для современного производства. Это неослабное стремление к отличному качеству и ключом к выявлению в жесткой конкуренции на рынке. С микроскопической точки зрения, высокие алюминиевые штампы могут гарантировать, что производительность продуктов является более стабильной и надежной. При изготовлении электронного оборудования, такого как мобильные телефоны и компьютеры, алюминиевые штампы широко используются для производства компонентов, таких как корпусы и радиаторы. Точность этих компонентов напрямую влияет на производительность рассеяния тепла, качество передачи сигнала и общую надежность электронного оборудования. Если точности алюминиевых штампов недостаточны, это может привести к отклонениям в соответствии с корпусом и внутренними компонентами, влияя на сборку и нормальное использование оборудования; Если точность радиатора не соответствует стандарту, она снизит эффективность рассеяния тепла, что приведет к тому, что температура электронного оборудования будет слишком высокой во время работы, тем самым влияя на его производительность и срок службы.

С макроскопической точки зрения, высокие алюминиевые штампы помогают повысить эффективность всей производственной системы и снизить затраты. В крупномасштабном производстве запчасти для алюминиевой маркировки алюминиевой маркировки могут снизить уровень лома и переработки, повысить эффективность производства и снизить производственные затраты. В качестве примера, принимая автомобильные производства, запасные детали с высокой устойчивой маркировкой могут сделать сборку тела более точными и быстрее, уменьшить рабочую нагрузку сварки и корректировки и повысить эффективность производства и качество всего транспортного средства. Кроме того, высокая рецептная алюминиевая штамповка может также уменьшить частоту износа плесени и замены, продлить срок службы плесени и еще больше снизить производственные затраты. В высококонкурентной рыночной среде компании могут только улучшить качество продукции и конкурентоспособность рынка и завоевать доверие клиентов и долю рынка, повышая точность продукта.

С непрерывным развитием современного производства точные требования к Алюминиевые чашки штамповки также увеличиваются. Первоначально соответствовало основным требованиям к форме и размерам до достижения субмиллиметра или даже точностью до микронного уровня, технология алюминиевой маркировки сталкивается с беспрецедентными проблемами и возможностями. Чтобы достичь идеальной точности деталей алюминия, углубленные исследования и инновации необходимы в нескольких ссылках, таких как выбор материалов, проектирование и производство плесени, оптимизация параметров процесса штамповки, управление производственными процессами и проверка качества.

В следующих главах мы подробно рассмотрим все аспекты технологии штамповки алюминия, от принципов процесса до обработки потока, от проектирования плесени и производства до контроля качества и всестороннего анализа секретов алюминиевых частей для достижения идеальной точности, представляя читателей замечательный мир алюминиевой штамповки.

II Краеугольный камень алюминиевой штамповки: Тайна алюминиевых сплавов материалов

(I) Анализ членов семьи алюминиевого сплава и характеристик

Как основной материал технологии штамповки алюминия, алюминиевый сплав имеет много членов семьи. Различные серии алюминиевых сплавов имеют свои характеристики в составе, механических свойствах и обработке. Как хорошо оборудованная армия, в каждой ветви армии есть свои уникальные навыки и миссии, и играет ключевую роль в разных областях.

Алюминиевый сплав в серии 2000 года с высоким содержанием меди похож на энергетический игрок, дающий материал отличную прочность. Среди них сплав 2024 года является звездным продуктом серии, сияющим в аэрокосмической области. Поскольку самолеты должны выдерживать огромное давление воздуха и механическое напряжение при полете на больших высотах, прочность и твердость материалов чрезвычайно высоки. Высокие характеристики сплава 2024 года делают его идеальным выбором для производства ключевых компонентов, таких как крылья самолетов и структуры фюзеляжа, что может гарантировать, что самолет остается стабильным и безопасным в сложных средах полета. Кроме того, в области автомобильного производства некоторые высокопроизводительные цилиндры, колеса и другие детали также будут использовать алюминиевые сплавы 2000 серии для повышения производительности мощности и устойчивости обработки автомобиля.

Алюминиевый сплав 5000 серии является представителем сплава алюминиевого магния. Основным легирующим элементом является магний, а содержание магния обычно составляет 3-5%. Это похоже на всесторонний игрок со средней прочностью, хорошей пластичностью, коррозионной стойкостью и сваркой. В области аэрокосмической промышленности фюзеляжные части Boeing 747 и Airbus A320 используют алюминиевые сплавы 5000 серии. Его легкие и средние силовые характеристики не только отвечают спросу самолета на снижение веса для повышения эффективности использования топлива, но и обеспечивают прочность и стабильность структуры фюзеляжа. В автомобильном поле капюшоны и двери автомобильных брендов, таких как BMW и Audi, в основном изготовлены из алюминиевого сплава 5052. Хорошая пластичность этого материала облегчает формирование автомобильных деталей. В то же время его превосходная коррозионная стойкость может также продлить срок службы деталей и улучшить общее качество автомобиля. В области строительства алюминиевые сплавы 5000 серии часто используются для панелей, оконных рамков и двери наружных стен здания и крыш. Его коррозионная стойкость и пластичность могут адаптироваться к различным зданиям и требованиям к проектированию, добавляя красоту и практичность в здание.

Алюминиевый сплав 6000 в основном содержит два элемента, магний и кремний. Он умно объединяет преимущества серии 4000 и серии 5000 и представляет собой алюминиевую ковкость с холодной обработкой. Принимая сплав 6061 в качестве типичного представителя, он хорошо работает по силе и коррозионной стойкости и обладает хорошей обработкой и удобством для использования. Его легко покрыть, как квалифицированный мастер, который может легко справиться с различными сложными методами обработки. В аэрокосмической области фюзеляж Boeing 777 и Airbus A350 использует алюминиевый сплав 6000 серии для удовлетворения строгих требований самолета для высокой прочности и коррозионной стойкости. В производстве автомобилей корпус и шасси Porsche 911 изготовлены из алюминиевого сплава 6061, используя его высокую прочность и пластичность для повышения производительности и безопасности автомобиля. В области спортивного оборудования 6061 алюминиевый сплав еще более заметен. Альпинизм, оборудование для скалолазания, лыжи, коньки, гольф -клубы и другое спортивное оборудование с высокой прочностью и трудоемкой требованиями могут быть сделаны из 6061 алюминиевого сплава, предоставляя спортсменам более качественное и более безопасное оборудование.

(Ii) искусство выбора материала

В производственном процессе алюминиевых частей штамповки выбор правильного материала алюминиевого сплава похож на выбор наиболее подходящего актера для прекрасной производительности. Это жизненно важное искусство. Это требует всестороннего рассмотрения сценариев использования и требований к производительности штамповки деталей, чтобы гарантировать, что выбранные материалы могут дать полную игру для их преимуществ и обеспечить твердые гарантии для высокой точности и высокой производительности частей штамповки.

С точки зрения сценариев использования, в аэрокосмической области, поскольку самолеты должны работать в экстремальных условиях окружающей среды, существуют чрезвычайно строгие требования к весу, прочности, коррозионной стойкости и высокотемпературному сопротивлению материалов. Таким образом, высокопрочные алюминиевые сплавы, такие как серия 2000 и 7000 серий, такие как 2024, 7075 и другие сплавы, обычно выбираются. Эти сплавы могут максимально снизить вес, обеспечивая прочность материала, встречаясь с легким весом в аэрокосмической промышленности. В автомобильной промышленности, учитывая безопасность вождения, экономию топлива, внешний вид и комфорт автомобиля и других факторов, различные серии алюминиевых сплавов будут выбраны в соответствии с различными частями. Структурные детали тела обычно требуют более высокой прочности и лучшей формируемости, а алюминиевые сплавы 6000 могут быть выбраны; В то время как некоторые внутренние и внешние детали уделяют больше внимания качеству поверхности и коррозионной стойкости материала, а алюминиевые сплавы 5000 могут быть более подходящими. В области электронного оборудования, из -за небольшого размера и высокой интеграции продукта, необходимо выбрать проводимость, рассеяние тепла и точность обработки материала, а также могут быть выбраны чистые алюминиевые или алюминиевые сплавы с особыми свойствами.

С точки зрения требований к производительности, когда штамповка должна выдерживать большие внешние силы и механические напряжения, следует предпочтение быть предпочтительным серией алюминиевого сплава с более высокой прочностью, такой как серия 2000 и 7000. Например, для изготовления ключевых деталей необходимы высокопрочные алюминиевые сплавные материалы, такие как соединительные стержни и коленчатые валы автомобильных двигателей, чтобы гарантировать, что детали не будут деформировать или ломаться, когда двигатель работает на высокой скорости и при высокой нагрузке. Для некоторых частей штамповки с высокими требованиями к коррозии, такими как детали в морском оборудовании и на открытом воздухе, алюминиевые сплавы 5000 серий и 6000 серий являются первым выбором из -за их хорошей коррозионной стойкости. В некоторых случаях, которые требуют хорошей проводимости, такой как разъемы и провода электронных приборов, чистый алюминий 1000 серии широко используется из -за его высокой проводимости. Кроме того, производительность обработки материала также является важным фактором, который следует учитывать при выборе. Если форма штамповки является сложной и требует множественной штамповки, растяжения и других процессов обработки, особенно важна пластичность и пластичность материала. Алюминиевые сплавы 5000 серий и 6000 серии преуспевают в этом отношении и могут адаптироваться к сложным методам обработки, чтобы обеспечить точность и качество штамповных деталей.

Решающее влияние качества материала на точность и производительность штамповочных деталей нельзя недооценивать. Высококачественные алюминиевые сплавные материалы имеют равномерный химический состав и организационную структуру, которая может обеспечить равномерную деформацию материалов во время штамповки, тем самым повышая точность размеров и качество поверхности частей штамповки. Напротив, если качество материала является плохим, существуют такие дефекты, как примеси и сегрегация, которые могут вызвать такие проблемы, как трещины и неравномерная деформация частей штамповки во время обработки, серьезно влияя на точность и производительность деталей штамповки. Стабильность механических свойств материала также имеет решающее значение. Стабильные механические свойства могут гарантировать, что штамповка деталей может поддерживать хорошую производительность в условиях различных сред, повышая надежность продукции и срок службы. Следовательно, при выборе алюминиевых сплавных материалов необходимо строго контролировать качество материалов, выбирать авторитетных поставщиков, а также провести строгую проверку и тестирование материалов, чтобы они соответствовали производственным требованиям штамповки.

Iii. Плесень: ремесленник души алюминиевой штамповки

(I) гениальная концепция дизайна плесени

Дизайн плесени является ключевой ссылкой в процессе штамповки алюминия. Это как тщательно спланированное художественное творение. Его гениальная концепция напрямую определяет точность и качество алюминиевых частей. В этом процессе дизайнеры должны использовать свой богатый опыт и профессиональные знания для разработки плесени с разумной структурой, основанной на требованиях формы, размера и точности частей штамповки. Каждая деталь связана с успехом или неудачей конечного продукта.

При обращении к штамповочным деталям со сложными формами определение развалительной поверхности формы становится основной проблемой. Выбор поверхности прощания должен следовать нескольким принципам, чтобы гарантировать, что продукт может быть раскрыт плавно. Согласно требованиям к демонтажу продукта, поверхность прощания должна быть выбрана в детали с наибольшим размером поперечного сечения продукта. Это основной принцип, чтобы гарантировать, что продукт может быть плавно удален из формы. Для некоторых крупных продуктов с большой проекционной зоной, учитывая, что боковая сила зажима формы является относительно небольшим, направление с большой проекционной областью следует размещать в направлении передней и задней формы и закрытия, а область боковой проекции с меньшей областью боковой проекции должна использоваться в качестве бокового деталя. Это может эффективно снизить боковое давление плесени во время процесса штамповки и обеспечить стабильность плесени.

При проектировании формы для подключения разъема, если форма продукта является более сложной и имеет больше подрезков или приподнятых конструкций, чтобы облегчить дедолделение, поверхность разворачивания может быть установлена в положении, где эти конструкции могут образовывать ползунок или наклонный механизм эжектора на стороне подвижной плесени. Для продуктов с высокими требованиями внешнего вида, такими как оболочки мобильных телефонов, поверхность размножения не должна быть установлена на гладкой внешней поверхности продукта, чтобы не оставлять метки прощания на поверхности продукта и влиять на качество внешнего вида. В настоящее время поверхность прощания может быть спроектирована в незаметном положении, таком как сторона или дно продукта.

Дизайн метода Demolding также имеет решающее значение, что напрямую влияет на качество и эффективность производства частей. Обычные методы демондации включают принудительное демонтирование, ручное демонстрирование и моторизованное демольд. Принудительное демольдирование подходит для подпрыгивающих форм с простыми структурами, имеет характеристики высокой эффективности и часто используется в случаях низкого спецификации. Для мягких пластиковых изделий, таких как полиэтилен и полипропилен, толкающая пластина для инъекционной формы может быть использована для выдачи продукта в ядро, но из -за большой силы дедолдации площадь поверхности толкающей поверхности должна быть разработана для того, чтобы предотвратить деформированное или поврежденное продукт во время процесса разложения. Ручное DeMoulding подходит для подпредьем с простыми сооружениями. Он обладает высокой точностью, но низкой эффективностью и высокой интенсивностью труда. Он часто используется для небольших партийных производства. После открытия формы впрыска ядро или кольцо будет выброшено из формы впрыска вместе с продуктом, а затем нить удаляется вручную с помощью инструмента за пределами инъекционной формованной машины, чтобы завершить стадию демонстрации. Механический демонгинг подходит для форм -инъекций со сложными конструкциями. Он имеет характеристики высокой эффективности и высокой точности и широко используется. Среди них половина плесени используется для внешних резьбов, для внутренних резьбов используется форма ядра шлака, а механизм с передачей запуска часто используется для удаления резьбов. При выборе метода демонстрации необходимо всесторонне рассмотреть структурные характеристики, точные требования, производственную партию и другие факторы продукта, чтобы определить наиболее подходящее решение для демонстрации.

Вставка макета также является важной ссылкой, которую нельзя игнорировать в дизайне плесени. Разумное использование вставки может экономить материалы, облегчить обработку, обеспечить точность и облегчить выхлоп. Когда в задней форме наблюдается относительно регулярный высокий рост, эта часть может быть инкрустирована таким образом, чтобы при установке материала его можно было установить в нижней точке, тем самым сохраняя материалы. Среди оборудования для обработки EDM имеет самую медленную скорость и наихудшую точность, поэтому иногда, чтобы избежать обработки EDM максимально возможным, выбираются вставки. Для некоторых глубоких положений кости обработка EDM имеет плохой дренаж и плохой выхлоп во время литья. В настоящее время для решения проблемы выхлопных газов часто необходимы вставки. Плотничка - это оборудование с самой высокой точностью обработки. Иногда для обеспечения точности вставки предназначены для облегчения обработки шлифовальной машины. Кроме того, когда клиенты имеют взаимозаменяемые требования, такие как изменение позиции метки, также могут быть сделаны взаимозаменяемые вставки. При проектировании вставки необходимо учитывать такие факторы, как выбор материала вставки и конструкция вешалки. Для вставки, которые не протираются, материал может быть таким же, как материал ядра формы; Для протирки, которые протираются, материал может быть таким же, как и материал ядра плесени, но твердость увеличивается на 2 градуса, или выбираются материалы с разной твердостью. Размер вешалки, как правило, может быть спроектирован как 5x2,0 мм или 4х3 мм. Он должен быть помещен в прямое положение на вставке и на 0,5 - 2,0 короче плоского края. Это для облегчения угла проводной резки R. Когда вставка является особой формой и не подходит для подвешивания, вы можете сделать наклон 1-2 градуса вокруг него и вставить его непосредственно, чтобы сформировать вставку склона.

(Ii) Тщательный выбор материалов для плесени

Выбор материалов плесени похож на выбор подходящего оружия для солдата. Это ключевой фактор в определении производительности и жизни формы. В процессе штамповки алюминия форма должна выдерживать огромное давление, трение и воздействие. Следовательно, материал пресс-формы должен иметь высокую твердость, высокую устойчивость к износу, высокую прочность и другие свойства, чтобы гарантировать, что он может поддерживать стабильную форму и точность размеров во время долгосрочной работы.

Высокая твердость является одним из важных свойств материалов плесени. Он может эффективно противостоять износу пустого на поверхности плесени во время процесса штамповки и обеспечить срок службы плесени. Вообще говоря, твердость холодных рабочих плесени необходимо составлять около 60 часов, а твердость горячих рабочих плесени составляет 42-50 часов. Твердость тесно связана с устойчивостью к износу. Вообще говоря, чем выше твердость материала плесени, тем лучше его износостойкость. В штамповках автомобилей, из -за необходимости часто штамповать различные формы металлических листов, между поверхностью матрица и пустым будет сильное трение. Таким образом, материалы с высокой герб, такие как CR12MOV, необходимы для снижения износа и повышения эффективности производства.

Высокая износостойкость также является незаменимым свойством материалов. Когда бланк пластически деформируется в полости матрицы, он течет и скользит вдоль поверхности полости, вызывая сильное трение между поверхностью полости и пустым, что может легко привести к сбою матрица из -за износа. Следовательно, материал матрицы должен обладать хорошей износостойкой стойкостью, чтобы убедиться, что матрица может поддерживать свою размерную точность и шероховатость поверхности во время долгосрочного использования. Устойчивость к износу в матрице связана не только с твердостью, но и с такими факторами, как организационная структура материала и химический состав. Добавление соответствующего количества легирующих элементов, таких как хром (CR), молибден (MO), ванадия (V) и т. Д., Может повысить устойчивость к износу материала. Эти легирующие элементы могут образовывать твердые карбиды, которые распространяются в матрице материала матрица, играют укрепляющую роль и, таким образом, улучшают устойчивость к износу.

Высокая прочность - это ключевая производительность материала для матрицы, чтобы выдерживать нагрузки на штамп. Во время процесса штамповки алюминия форма будет подвергаться огромному воздействию и давлению. Если прочность материала плесени недостаточна, это может вызвать деформацию плесени, растрескивание и другие проблемы, влияющие на качество и эффективность производства штампованных деталей. Следовательно, материал плесени должен иметь достаточную прочность, чтобы выдерживать различные нагрузки в процессе штамповки. Различные типы форм имеют разные прочности. Холодные рабочие плесени в основном несут такие нагрузки, как натяжение, сжатие и изгиб, требующие от материала, чтобы иметь высокую прочность и прочность на растяжение; Горячие рабочие формы работают при высоких температурах. В дополнение к механическим нагрузкам подшипника, им также необходимо противостоять тепловому напряжению, поэтому материал должен иметь хорошую высокую прочность и тепловую усталость.

Существует много типов часто используемых стальных материалов для плесени, каждая из которых имеет свои уникальные характеристики и применимые сценарии. CR12MOV - это обычно используемая холодная работа с характеристиками высокой твердости, устойчивости к износу и хорошей укрепления. Он подходит для изготовления умираний с холодными штамповками, ударов, умираний и т. Д., Которые требуют высокой устойчивости к износу и сложных форм. При изготовлении штамповок штампов для корпусов электронного оборудования, из -за сложной формы продукта, износостойкость в матрице должна быть высокой. Сталь CR12MOV может хорошо соответствовать этим требованиям и может обеспечить, чтобы матрица сохраняет стабильные характеристики в течение длительного производства и производить детали с высокой устойчивой маркировкой.

H13 - это горячая сталь из работы с превосходной термостойкостью, термической устойчивостью к усталости и хорошей вязкостью. Он часто используется для изготовления форм в высокотемпературных рабочих средах, таких как формы, нанесенные на магистратуру, горячие формы и т. Д. В плесени с цилиндрами автомобильных двигателей, сталь H13 может обеспечить хорошую производительность при высокой температуре и условиях высокого давления, сопротивляться термическому усталости и теплового износа, а также обеспечивать срок службы и качества продуктов с высоким давлением.

При выборе материалов плесени необходимо всесторонне рассмотреть такие факторы, как сценарий использования плесени, материал и форма штамповки, а также производственную партию, чтобы выбрать наиболее подходящий материал для плесени. Для маркировки деталей, изготовленных небольшими партиями, вы можете выбрать материал для пресс -формы с более низкой стоимостью; Для штамповки деталей, производимых в больших партиях, вам необходимо выбрать материал для пресс -формы с отличной производительностью и длительным сроком службы, чтобы снизить производственные затраты. Производительность обработки формы также должна быть рассмотрена. Выбор материала плесени, который прост в обработке, может повысить эффективность производства и качество плесени.

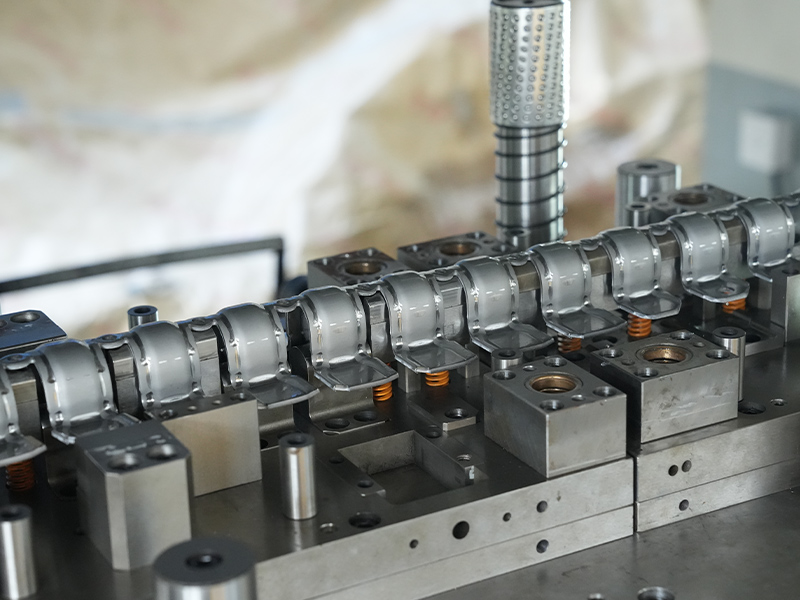

(Iii) конечная технология производства плесени

Производство плесени - это процесс, который сочетает в себе передовые технологии и изысканное мастерство. Каждый процесс несет окончательное стремление к точности и качеству. В этом процессе продвинутые технологии обработки, такие как медленная проводная резак и обработка электропарка (EDM), играют ключевую роль. Они похожи на магическую магию, вырезают материалы для плесени на куски точных произведений искусства, обеспечивая прочную гарантию для высокого уровня производства алюминиевых частей штамповки.

Процесс резки проволоки медленной проволоки занимает важное положение в области производства плесени с превосходной точностью и качеством поверхности. По сравнению с быстропроводной проводной резкой проволокой, шероховатость поверхности заготовки, обработанная медленной проводной режущей машиной, обычно может достигать RA = 0,16 мкм, а ошибка округлости, линейная ошибка и погрешность размера меньше, что делает его широко используемым при обработке высоких деталей. Медленная проводная резка проволоки принимает метод непрерывного подачи проводов электродов, то есть проволочный электрод завершает обработку во время движения. Даже если проволочный электрод поврежден, его можно непрерывно пополнять, тем самым эффективно повышая точность обработки деталей. При обработке вогнутой матрицы штамповкой точной штамповки, медленная проводная резка может точно вырезать сложные формы и крошечные отверстия, обеспечить точность размеров и качество поверхности вогнутого матрица и позволяет частям штамповки для получения точных форм и размеров в процессе формирования.

Чтобы еще больше улучшить качество поверхности заготовки, медленная проводная резка также принимает ряд передовых технологий и методов. Реализуйте небольшое количество нескольких обработок. За исключением первой обработки, объем обработки обычно уменьшается от десятков микрон до нескольких микрон. Особенно для последней обработки объем обработки должен быть небольшим, что может эффективно снизить деформацию материала во время резки провода и улучшить качество поверхности заготовки. Также очень важно разумно организовать маршрут резки. Руководящая идеология состоит в том, чтобы избежать того, чтобы избежать разрушения исходного внутреннего баланса стресса материала заготовки, а также предотвратить значительно деформированные материалы заготовки во время процесса резки из -за эффекта приспособления и необоснованного расположения маршрута резания, что приводит к снижению качества режущей поверхности. Правильный выбор параметров резки также является ключом к обеспечению качества обработки. Для различной грубой и тонкой обработки необходимо отрегулировать параметры, такие как скорость провода, натяжение провода и давление реактивного самолета в соответствии с материалом заготовки, необходимой точности обработки и других факторов. Условия резки, введенные в книге, не могут быть полностью скопированы, но должны основываться на этих условиях и соответственно оптимизировать в соответствии с фактическими потребностями.

Электрическая обработка разгрузки (EDM) показывает уникальные преимущества в производстве плесени, особенно при обработке комплекса, точных, тонкостенных, узких щелчков и высоких полостей форм. Его роль незаменима. Принцип работы EDM состоит в том, чтобы использовать электрический разряд искры, генерируемый между электродом и заготовкой, чтобы расплавить и испарить металл, тем самым реализуя обработку заготовки. Во время процесса обработки разряд между электродом и заготовкой приведет к образованию термического эрозионного слоя на поверхности металла, включая переоборудование (или белый слой) и затронутую тепловую зону. Белый слой образуется, когда поверхность нагревается до расплавленного состояния, но температура недостаточно высока, чтобы расплавленный материал попадал в зазор и промывается. Его структура, очевидно, отличается от базового материала и содержит много углерода. Это образуется путем разложения углеводородов, содержащихся в электроде, и изолирующей жидкости во время процесса EDM, и проникает в белый слой, когда материал находится в расплавленном состоянии. Ниже белого слоя находится зона, затронутая теплом. Из-за термообработки, богатый углеродом белый слой мало влияет на него, но поскольку он не достиг температуры плавления, его недостаточно, чтобы изменить структуру материала, поэтому сохраняется металлографическая структура в родительском материале. На слой сырья под затронутой тепловой зоной не влияет процесс EDM.

Хотя EDM может обрабатывать сложные полости плесени, он также вызывает некоторые проблемы, такие как большое количество микротрещин, генерируемых в форме, что всегда вызывало большую обеспокоенность для производителей плесени. Если микротрещины, генерируемые в белом слое, не удаляются путем отделки или полировки EDM, они приведут к преждевременному отказу деталей в некоторых приложениях, а также уменьшат устойчивость к коррозии и устойчивость к усталости материала. Следовательно, при использовании EDM для обработки форм необходимо предпринять ряд мер для контроля и уменьшения генерации микротрещин, таких как оптимизация параметров разряда, использование подходящих электродных материалов и изоляционных жидкостей и т. Д. Обработанные плесени также необходимо впоследствии обрабатываться, такие как полировка, для удаления белого слоя и микрогерков и улучшения качества поверхности и характеристик плит.

При изготовлении ядра мобильной формы впрыска оболочки телефона, из-за сложной формы ядра, содержащей много тонких стен и узких щелевых конструкций, трудно достичь высокой обработки с использованием традиционных методов механической обработки. EDM может точно обработать сложную форму сердечника, тщательно разработав форму электрода для удовлетворения требований к проектированию формы. Однако после обработки ядро необходимо тщательно отполирован, чтобы удалить белый слой и микротрещины на поверхности, чтобы обеспечить качество поверхности и точность размерности сердечника и, таким образом, обеспечить качество формованных деталей мобильного телефона.

IV Оборудование штамповки: слияние власти и красоты

(I) Анализ типов оборудования для штампов

Как важный исполнитель технологии штамповки алюминия, оборудование штата оборудование имеет различные типы, как хорошо оборудованная армия. Каждый тип имеет свой собственный уникальный принцип работы, преимущества и недостатки, а также применимые сценарии, и играет незаменимую роль в стадии алюминиевой штамповки.

Механическая штамповка - это традиционная основная сила в оборудовании штамповки. Он использует электродвигатель для привода маховика для вращения, а затем передает питание на ползунок через механические устройства передачи, такие как сцепления и передачи передачи, для выполнения возврата и вниз по возвращению движения для достижения обработки штамповки заготовки. Его принцип работы аналогичен квалифицированному кузнецу, который использует силу машин, чтобы точно создать каждую партизацию. Механическая штамповка имеет простую и компактную структуру, относительно низкую стоимость производства и удобное обслуживание. Это как простой и надежный партнер, и его легко принимают предприятиями. Он имеет хорошую универсальность и легко эксплуатировать и обслуживать. В некоторых процессах штамповки, которые не требуют высокой точности, таких как простая производительность аппаратного продукта, механическая штамповка может эффективно выполнить задачу, демонстрируя ее экономическую и практическую сторону. Поскольку его скорость штамповки и точность ограничены механической системой передачи, это часто кажется бессильными при обработке высококвалифицированных и сложных деталей алюминия.

Гидравлическая штамповая машина занимает важную позицию в области штамповки с ее мощной силой и точной способностью управления. Он дает давление на гидравлическое масло через гидравлический насос и заставляет ползунка двигаться вверх и вниз через гидравлический цилиндр, чтобы реализовать обработку штамповки заготовки. Этот процесс похож на сильного человека, который может легко справиться с различными задачами по маркировке высокой интенсивности. Гидравлическая штамповка имеет большой тоннаж штамповки и широкий диапазон регулировки удара слайдера. Он подходит для штамповки больших и сложных заготовков, таких как автомобильные крышки кузова, аэрокосмические детали и т. Д. В производстве автомобилей гидравлическая штамповка может штамповать листы алюминиевых сплавов в комплексные детали тела, чтобы удовлетворить требования автомобилей для прочности и внешнего вида. Сила штамповки гидравлической штамповки может быть точно контролирована, и может быть достигнута высокая обработка штамповки, что обеспечивает надежную гарантию для высококачественного производства деталей алюминиевой штамповки. У этого также есть некоторые недостатки. Затраты на производство высока, а поддержание гидравлической системы относительно сложна. Профессиональные техники обязаны для технического обслуживания и ухода, что в определенной степени увеличивает эксплуатационные расходы предприятия.

Панчальная машина с ЧПУ - это восходящая звезда в бокалевом оборудовании. Он использует технологию компьютерного цифрового управления для точного управления движением слайдера, кормления, позиционирования и других действий путарьной машины для достижения высокой и высокоэффективной обработки перемешивания заготовки. Punching Machine с ЧПУ интегрирует несколько областей технологий, таких как механизм, гидравлика, электрика и компьютеры. Это как солдат с высокотехнологичным оборудованием, с преимуществами высокой точности, высокой эффективности и высокой степени автоматизации. При изготовлении электронного оборудования для деталей штамповки алюминия с чрезвычайно высокой точностью и требованиями к качеству поверхности машина для удара с ЧПУ может производить точные детали, которые соответствуют требованиям с помощью точного программирования и управления. Он может быстро и точно завершить различные сложные процессы штамповки в соответствии с предварительной программой, значительно повышая эффективность производства и качество продукции. Панчащая машина с ЧПУ имеет высокую степень интеллекта, может реализовать автоматическое производство, уменьшить ручное вмешательство и уменьшить интенсивность труда и человеческие ошибки. Тем не менее, его цена относительно высока, и технический уровень оператора также высок, что требует от оператора иметь определенные возможности программирования и работы компьютера.

(Ii) Точный контроль параметров оборудования

Управление параметрами оборудования штамповки похоже на точную настройку на сцене освещение и звуковые эффекты для прекрасной производительности, которая является ключевым звеном для обеспечения качества деталей алюминия. Ключевые параметры, такие как скорость штамповки, давление и инсульт, непосредственно влияют на качество и эффективность производства частей штамповки, и должны быть точно оптимизированы в соответствии с характеристиками материалов алюминиевого сплава и требований к процессу штамповки.

Влияние скорости штамповки на качество штамповных деталей является значительным, точно так же, как влияние скорости движения автомобилей на опыт вождения. Если скорость слишком быстрая, материал алюминиевого сплава может не иметь времени для полного деформации в процессе штамповки, что приводит к неравномерному потоку материала, склонным к трещинах, морщинах и другим дефектам, которые серьезно влияют на качество штанги. При растяжении листов алюминиевых сплавов, если скорость штамповки слишком быстра, край листа может взломать из -за неравномерной силы. Если скорость штамповки слишком медленная, это снизит эффективность производства и увеличит производственные затраты. Следовательно, необходимо разумно выбрать скорость штамповки в соответствии с такими факторами, как толщина, прочность и сложность процесса штамповки материала алюминиевого сплава. Для материалов алюминиевого сплава с тонкой толщиной и низкой прочностью, а также штамповки с простыми формами скорость штамповки может быть соответствующим образом увеличена; В то время как для материалов алюминиевого сплава с толщиной толщиной и высокой прочности, а также штамповки деталей со сложными формами, скорость штамповки должна быть уменьшена, чтобы гарантировать, что материал может быть полностью деформирован и уменьшить возникновение дефектов.

Давление является основным фактором, влияющим на качество формирования штамповок, точно так же, как у шеф -повара управление жарой при приготовлении. Если давление слишком мало, материал алюминиевого сплава не может быть полностью деформирован, а точность размеров и качество поверхности частей штамповки трудно гарантировать. Могут быть такие проблемы, как размерное отклонение и неровная поверхность. При штамповлении алюминиевых сплавных дисков, если давление недостаточно, спицы колеса могут не достигать разработанной формы и размера, влияя на прочность и внешний вид колеса. Чрезмерное давление приведет к повреждению плесени и разрыву материала, увеличивая производственные затраты и скорости лома. Следовательно, при определении давления штамповки необходимо всесторонне рассмотреть такие факторы, как толщина, твердость и зазор плесени материала алюминиевого сплава. Давление штамповки можно постепенно отрегулировать пробной матрицей, чтобы найти наилучшее значение давления, чтобы обеспечить качество штампованных частей и срок службы.

Удар по штамповкам относится к расстоянию между ударом и матрицей в штампе, что также оказывает важное влияние на качество штампованных деталей. Если ход слишком короткий, материал не может полностью течь, что может привести к тому, что некоторые части штамповочных частей не образуются и вызвать нехватку материала; Если удар слишком длинный, материал будет перетекать чрезмерно, что приведет к снижению точности размерных частей и даже деформации, растрескиванию и другим проблемам. When stamping aluminum alloy mobile phone shells, if the stamping stroke is too short, the corners of the shell may not be formed; Если удар по штампе слишком длинный, оболочка может стать тоньше из -за чрезмерного растяжения, влияя на его прочность и внешний вид. Следовательно, необходимо разумно отрегулировать ход штамповки в соответствии с такими факторами, как форма, размер и толщина материала частей штамповки, чтобы материал мог полностью течь в форме и достигать идеального эффекта формирования.

В реальном производстве некоторые передовые технологии и методы также могут быть использованы для оптимизации параметров оборудования штамповки. Используя технологию численного моделирования, процесс штамповки моделируется и проанализируется перед штампом для прогнозирования качества штампованных деталей и возможных проблем, чтобы заранее настроить параметры штамповочного оборудования и повысить качество и эффективность производства штампованных деталей. Благодаря мониторингу различных параметров в процессе штамповки, таких как давление, скорость, скорость, температура и т. Д., Параметры штамповочного оборудования корректируются во времени в соответствии с данными мониторинга для достижения точного управления процессом штамповки.

V. Процесс штамповки: магия формирования точности

(I) Обзор процесса штамповки

В качестве основной связи точности формирования деталей алюминиевой штамповки процесс штамповки похож на тщательно расположенную симфонию. Каждый шаг тесно связан с тем, чтобы воспроизводить движение идеальной точности алюминиевых частей. От подготовки сырья до резки до штамповки и последующей обработки, каждая ссылка содержит богатые технические коннотации и строгие рабочие требования. Они сотрудничают друг с другом, чтобы совместно формировать высокую и высококачественную алюминиевую штампочку.

Подготовка сырья является краеугольным камнем процесса штамповки, и его важность является самоочевидной. На этом этапе лист алюминиевого сплава сначала должен быть строго осмотрен, чтобы гарантировать, что его материал, толщина, плоскостность и т. Д. Соответствуют требованиям конструкции. Благодаря профессиональному тестирующему оборудованию, такому как спектрометры, толщины и т. Д., Химический состав и толщина листа точно протестированы, чтобы обеспечить стабильность качества листа. Проверьте плоскостность поверхности листа, чтобы не влиять на точность штамповочных деталей из -за неровной поверхности листа. Лист алюминиевого сплава очищается и обезвожен для удаления нефти, примесей и т. Д. На поверхности, чтобы обеспечить качество поверхности и формирование производительности листа во время процесса штамповки. В процессе очистки профессиональные чистящие средства и чистящее оборудование могут быть использованы для обеспечения эффекта очистки.

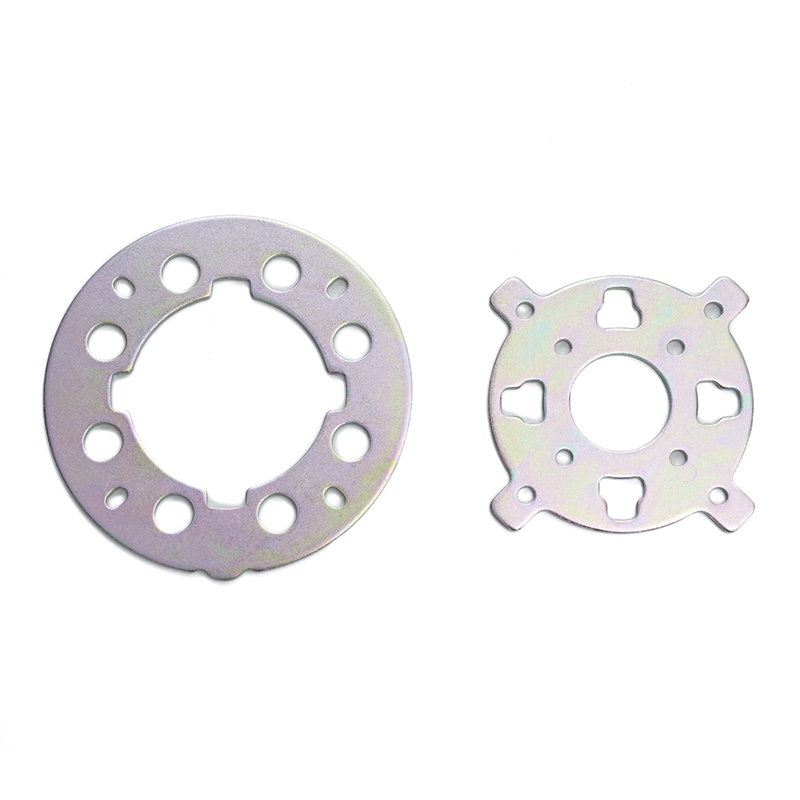

Blanking заключается в том, чтобы разрезать лист алюминиевого сплава на подходящие размеры и формы в соответствии с требованиями проектирования для подготовки к последующей штампе. Обычные методы высаживания включают сдвиг, удар, лазерную резку и т. Д. Каждый метод имеет свои уникальные преимущества и недостатки и применимые сценарии. Сдвиг - это обычно используемый метод применения. Он имеет характеристики высокой эффективности и низкой стоимости. Это подходит для разбавления простых и больших листов. В автомобильном производстве сдвиг часто используется для выпадения панелей кузова. Большое сдвижное оборудование используется для быстрого разрезания алюминиевых листов сплавов в требуемый размер. Парки подходит для разбавления листов со сложными формами и требованиями высокой точности. Это может точно вытащить пробелы различных форм через плесени. В производстве электронного оборудования путем - это обычный метод для разбавления некоторых небольших деталей точной штамповки. Лазерная резка имеет преимущества высокой точности, быстрой скорости резки и хорошего качества резки. Он подходит для резки пластин с чрезвычайно высокими требованиями для точности размерных и качества поверхности, таких как резка некоторых точных частей в аэрокосмической области.

Штамповка - это основной шаг всего процесса штамповки. Он точно обрабатывает бланк алюминиевого сплава в требуемую форму и размер через синергию штамповянного оборудования и форм. В процессе штамповки необходимо разумно выбрать параметры процесса штамповки, такие как скорость штамповки, давление, инсульт и т. Д. В соответствии с такими факторами, как форма, размер и точность требований к штамповочным частям. Для штамповки деталей со сложными формами могут потребоваться множественная штамповка, растяжение, изгиб и другие процессы для постепенного завершения формирования частей штамповки. Во время процесса растяжения соотношение растяжения и скорости растяжения следует контролировать, чтобы избежать дефектов, таких как морщин и растрескивание. Во время процесса изгиба, в соответствии с характеристиками материала алюминиевого сплава и требований радиуса изгиба, следует выбрать соответствующий процесс изгиба и плесень для обеспечения точности угла и размера изгиба.

Последующая обработка является важной дополнительной связью в процессе штамповки, которая может дополнительно повысить точность и качество штамповки. Общие последующие процессы обработки включают в себя развернутие, выравнивание, термическую обработку и т. Д. Вручение - это удаление заусенцев и вспышки с поверхности штампованных деталей, чтобы улучшить качество поверхности и безопасность штампованных деталей. Можно использовать ручное шлифование, механическое разглашение, электролитическое выслушивание и другие методы. Выберите соответствующий метод разграбления в соответствии с требованиями формы и точности штампованных частей. Выравнивание состоит в том, чтобы выравнивать штампованные детали, чтобы устранить деформацию, вызванную процессом штамповки, и повысить плоскостность и точность размеров штампованных деталей. Для некоторых штампованных деталей с высокой плоскостностью, таких как радиаторы электронного оборудования, выравнивание является незаменимым процессом. Тепловая обработка состоит в том, чтобы улучшить механические свойства и внутреннюю структуру штампованных деталей путем нагревания и охлаждения штампованных деталей, а также улучшить прочность, твердость, прочность и другие свойства штампованных деталей. В производстве автомобилей некоторые алюминиевые сплавные колеса должны быть теплоты после штампования, чтобы улучшить прочность и устойчивость к износу колеса.

(Ii), выявлена ключевая технология процесса

1. Глубокая оптимизация процесса рисования

Процесс рисования играет жизненно важную роль в алюминиевой штампе. Тем не менее, алюминиевые пластины склонны к морщинству и растрескиванию во время процесса рисования, что серьезно влияет на качество и эффективность производства частей маркировки. Чтобы добиться глубокой оптимизации процесса рисования и предотвратить морщин и растрескивание алюминиевых пластин, необходимо начинать с нескольких аспектов и принимать ряд эффективных мер.

Оптимизация планировки ребристых ребер является одним из важных средств для улучшения качества нарисованных частей. Нарисовать ребра может эффективно регулировать поток материалов и повысить сопротивление корма, тем самым предотвращая морщин. При расположении рисунок ребра необходимо разумно определить положение, форму и размер ребристых ребер в соответствии с формой и размером частей штамповки. Для штамповки деталей со сложными формами может потребоваться установить нарисование ребер различных форм и размеров в разных местах для достижения точного управления потоком материала. В чертеже кубик автомобильных частей крышки нарисовать ребра обычно устанавливаются вокруг кубика. Регулируя высоту, ширину и расстояние расстояния ребра, скорость потока и направление материала можно контролировать, так что материал может быть равномерно деформирован во время процесса рисования, чтобы избежать морщин. Существует также много вариантов для формы ребристых ребер, таких как круглые, квадратные, трапеции и т. Д.

Регулировка размера и распределения пустой держательской силы также является ключевой мерой для предотвращения морщинного и растрескивания алюминиевых пластин. Если пустая сила держателя слишком мала, морщина материала не может быть эффективно подавлена; Если пустая сила держателя слишком велика, легко заставить материал сломаться. Следовательно, необходимо точно отрегулировать размер и распределение пустой силы держателя в соответствии с такими факторами, как производительность материала алюминиевого сплава, форма и размер штампольной части и т. Д. В фактическом производстве, размер пустой силы держателя может в режиме реального времени контролироваться датчиком давления, установленным на форме и регулируется в соответствии с данными мониторинга. Для некоторых крупных и сложных частей штамповки может потребоваться переменная технология управления применением сил, то есть в процессе рисования размер и распределение сил высаживания регулируются в режиме реального времени в соответствии с потоком и деформацией материала, чтобы гарантировать, что материал может равномерно течь в полость плесени и избегать морщин и растрескивания. Используя передовую технологию численного моделирования, размер и распределение силой высаживания моделируются и анализируются перед рисунком, а проблемы, которые могут возникнуть в процессе рисования, предсказываются, чтобы оптимизировать параметры применения применения и повысить качество и эффективность производства затянутых деталей.

Разумный дизайн зазора и филе формы также является важным фактором в предотвращении морщинного и растрескивания алюминиевой пластины. Если разрыв формы слишком большой, материал будет расслабляться во время процесса рисования и снимать с морщин; Если разрыв формы слишком мал, трение между материалом и плесенью увеличится, что приводит к разрыву материала. Следовательно, необходимо разумно спроектировать промежуток формы в соответствии с толщиной и производительностью материала алюминиевого сплава, чтобы гарантировать, что материал может плавно течь во время процесса рисования и избегать морщин и растрескивания. Радиус филе формы также оказывает большое влияние на поток и формирование качества материала. Слишком маленький радиус филе приведет к тому, что материал сталкивается с большим сопротивлением во время процесса потока, который подвержен концентрации напряжений и растрескиванию; Слишком большой радиус филе заставит материал чрезмерно течь во время процесса рисования и снимать с морщинами. Следовательно, необходимо разумно спроектировать радиус филе формы в соответствии с формой и размером штриховой части, чтобы материал мог равномерно деформироваться во время процесса потока, чтобы избежать морщин и растрескивания.

2. Точный контроль зарезки и пробивания

Обрезка и удары являются важным процессом в обработке деталей алюминия. Его точность напрямую влияет на точность размеров, качество краев и общую производительность частей штамповки. Чтобы достичь точного контроля обрезки и удара и уменьшить возникновение дефектов, таких как заусенцы и деформация, необходимо начать с проектирования плесени, регулировки параметров процесса и управления процессом обработки.

Точность формы является ключом к обеспечению качества обрезки и удара. На стадии проектирования плесени необходимо принять усовершенствованные концепции дизайна и технологии, чтобы убедиться, что плесень имеет разумную структуру, достаточную прочность и высокую точность. Для передовой кромки обрезки удара перья следует использовать технологию высокой обработки, такую как медленная проводная резка, электрическая обработка искры и т. Д., Чтобы обеспечить резкость и точность размеров режущей кромки. Ношение передового края приведет к снижению качества обрезки удара, заусенцев и деформации, поэтому необходимо выбрать материалы для пресс -формы с хорошей износостойкой стойкостью и разумно спроектировать процесс термообработки формы для улучшения твердости и износостойкости формы. В процессе изготовления плесени точность обработки должна строго контролироваться, чтобы обеспечить точность сопоставления между различными частями формы соответствовала требованиям конструкции. Оборудование для обработки и инструменты тестирования используются для мониторинга и управления процессом обработки плесени в режиме реального времени, а ошибки обработки обнаруживаются и корректируются во времени, чтобы обеспечить качество плесени.

Корректировка параметров процесса также оказывает важное влияние на качество обрезки удара. Скорость удара является ключевым параметром процесса. Если скорость удара слишком быстра, материал будет подвергаться большой воздействии во время процесса удара, а заусенцы и деформация легко генерируются; Если скорость удара слишком медленная, это повлияет на эффективность производства. Следовательно, необходимо разумно выбрать скорость удара в соответствии с такими факторами, как производительность и толщина материала алюминиевого сплава, а также форма и размер штамповых деталей. При ударе более тонких алюминиевых листов сплава, скорость удара может быть надлежащим образом увеличена; При ударе более толстых листов необходимо уменьшить скорость удара, чтобы обеспечить качество удара. Разрыв в перемешивании также является важным параметром процесса. Если промежуточный разрыв слишком большой, качество края после обрезки и удара будет плохим, и будут генерироваться большие заусенцы; Если промежуток слишком мал, износ формы увеличится и даже повреждает плесень. Следовательно, необходимо точно отрегулировать промежуток в ударе в зависимости от толщины и производительности материала алюминиевого сплава, чтобы получить хорошее качество обрезки и удара.

Во время обработки также требуется строгий контроль качества обрезки и удара. Плесень следует регулярно проверять и поддерживаться, чтобы быстро обнаружить и решать такие проблемы, как износ плесени и деформация. Во время производственного процесса запасные части после обрезки и удара должны быть проверены в режиме реального времени. Измеряя точность размеров, качество края и другие индикаторы частей штамповки, проблемы, возникающие в процессе обработки, могут быть быстро обнаружены и исправлены. Усовершенствованное автоматизированное испытательное оборудование, такое как трехкоординационные измерительные приборы и системы визуальной проверки, можно использовать для быстрого и точного обнаружения деталей штамповки для повышения эффективности и точности обнаружения. Необходимо укрепить обучение и управление операторами, улучшить технический уровень и осознание качества операторов, гарантировать, что операторы могут работать строго в соответствии с операционными процедурами и обеспечивать качество обрезки и удара.

3. эффективно преодолеть проблему отскока

Springback - это обычная и резкая проблема в производстве деталей штамповки алюминиевого сплава. Это серьезно влияет на точность размеров и точности формы штамповки деталей, что вызывает большие проблемы для производства. Чтобы эффективно преодолеть проблему отскока, необходимо тщательно проанализировать причины Springback и принять целевые меры для ее контроля.

Эластичный модуль материалов алюминиевого сплава низкий, что является одной из основных причин сокращения штамповок. Эластичный модуль является индикатором способности материала сопротивляться упругой деформации. Чем ниже модуль упругости, тем сильнее способность материала восстанавливать упругую деформацию после разгрузки, что приводит к увеличению сокращения штамповочных деталей. Эластичный модуль алюминиевого сплава составляет всего около трети стали, поэтому он, скорее всего, восстановится во время процесса штамповки. Механические свойства, такие как индекс текучести и упрочнение материала, также будут влиять на Sprunback. Чем выше прочность урожая, тем больше напряжение, которое необходимо переносить материал во время процесса пластической деформации, и тем более очевидна тенденция Sprunback после выгрузки; Чем больше индекс упрочнения, тем серьезнее явление укрепления работы материала во время процесса пластической деформации и чем больше сумма возврата.

Параметры процесса штамповки также оказывают важное влияние на Sprunchback. Радиус изгиба является ключевым параметром процесса. Чем меньше радиус изгиба, тем выше степень деформации материала во время процесса изгиба и тем больше сумма пружины. Когда радиус изгиба меньше минимального радиуса изгиба материала, материал подвержен трещину, а количество пружин также резко увеличится. Такие параметры, как скорость штамповки и давление, также будут влиять на Sprunchback. Если скорость штамповки слишком быстрая, у материала не будет времени для полного деформирования во время процесса штамповки, а сумма пружина увеличится после разгрузки; Если давление слишком высокое, материал будет переоборудован в форме, и после разгрузки также легко произвести большую пружину.

Структура и конструкция плесени также оказывают важное влияние на Springback. Если разрыв матрицы слишком велик, материал не будет эффективно ограничен во время процесса штамповки, и его легко восстановить; Если радиус угла матрица слишком мал, материал будет подвергаться большему сопротивлению во время процесса потока, что приведет к концентрации напряжений, тем самым увеличивая количество отскока. Шероховатость поверхности матрица, метод демонгирования и другие факторы также повлияют на отскок. Умирание с большой шероховатостью поверхности увеличит трение между материалом и матрицей, в результате чего материал восстанавливается во время демонгирования; Необоснованные методы демонгирования, такие как принудительный демонгинг, также склонны к тому, чтобы части штамповки отскочили во время процесса демонгирования.

Чтобы контролировать отскок, можно использовать метод компенсации Die. Посредством точного измерения и анализа спредна частей штамповки поверхность матрицы обратно компенсируется заранее во время конструкции матрица, так что штамповочные детали могут достичь размер конструкции и формы после отскока. Используя технологию численного моделирования, процесс штамповки моделируется и анализируется на стадии проектирования матрицы, чтобы предсказать разжигание частей штамповки, тем самым определяя сумму компенсации. В соответствии с пружиной частей штамповки в фактическом производстве, матрица корректируется и оптимизируется в режиме реального времени, чтобы еще больше повысить точность компенсации.

Оптимизация параметров процесса штамповки также является важной мерой для управления Sproncback. Разумно регулируйте параметры, такие как радиус изгиба, скорость штамповки и давление, чтобы материал мог равномерно деформироваться в процессе штамповки и уменьшить возникновение возникновения. Соответствующее увеличение радиуса изгиба, снижение скорости штамповки и разумное управление давлением может эффективно снизить количество пружин. Использование многопроходного процесса штамповки для постепенного завершения формирования штампованных деталей также может уменьшить степень деформации материала и уменьшить Sprunback.

Принятие ортопедического процесса является одним из эффективных средств для решения проблемы Springback. Для штамповки деталей с большим количеством пружины можно использовать ортопедический процесс для их исправления после штамповки для достижения размера и формы, необходимых для дизайна. Общие ортопедические процессы включают механическую ортопедию и термическую ортопедию. Механическая ортопедия предназначена для исправления частей штамповки, применяя внешнюю силу, такие как использование прессов, выпрямителей и другого оборудования, чтобы выпрямить и выпрямить штампольные детали; Тепловая ортопедия предназначена для использования пластической деформационной способности материала при высокой температуре, чтобы исправить штамповые детали после нагрева, такие как использование горячей нажатой ортопедии и ортопедии термического старения.

(Iii) Обработка поверхности: давая чашки штамповки нового очарования

1. Анодирование: улучшение защиты и красоты

В качестве важного средства обработки поверхности для частей штамповки алюминия, процесс анодирования похож на то, как надеть твердое и красивое пальто на штамповочные детали. Это может не только значительно улучшить защитные характеристики частей штамповки, но и добавить для них уникальную эстетику, выделяя их среди многих продуктов.

Принцип анодирования основан на электрохимическом процессе. Когда алюминиевые чашки размещаются в определенном электролите в качестве анода и постоянного тока, на поверхности алюминия возникнет реакция окисления, образуя алюминиевую оксидную пленку. В этом процессе катионы в электролите усиливают электроны на поверхности анода и объединяются с атомами алюминия с образованием оксида алюминия. В процессе анодирования два процесса растворения металлов и образования оксидной пленки выполняются одновременно. Реакция окисления на поверхности металла приведет к растворению ионов алюминия растворяться в электролите. Это неизбежная боковая реакция в процессе анодирования, которая приведет к потере металлических материалов и изменению формы. Соответствует растворению металла является образованием оксидной пленки. Реакция окисления на поверхности металла приведет к тому, что алюминий объединяется с кислородом в электролите с образованием стабильного слоя оксида алюминия. Эта оксидная пленка имеет микропористую структуру, а ее толщина, цвет и другие физические и химические свойства могут контролироваться с помощью корректирующих факторов, таких как раствор электролита, плотность тока, температура и время.

Поток процесса анодирования является относительно сложным, и параметры процесса каждой ссылки должны строго контролировать, чтобы обеспечить качество и производительность оксидной пленки. Предварительная обработка является первым шагом анодирования, и ее целью является очистка и подготовка поверхности алюминиевого сплава, чтобы заложить хорошую основу для последующей анодирующей обработки. Предварительная обработка обычно включает в себя такие процессы, как обезжиривание, щелочная промывка и нейтрализация. Обезвоживание - это удаление нефти и примесей на поверхности частей штамповки алюминия. Очистка органического растворителя, очистка щелочного обезжиренного агента и другие методы могут быть использованы для обеспечения того, чтобы на поверхности не было остатка смазки. Щелочная промывка должна дополнительно удалить натуральную оксидную пленку и другие примеси на поверхности, улучшить активность поверхности и сделать последующую реакцию окисления более равномерной. Нейтрализация предназначена для нейтрализации щелочных веществ, оставшихся после промывания щелочи, чтобы предотвратить влияние на последующие процессы.

Анодирующее лечение является основной связью всего процесса. На этом этапе алюминиевый сплав помещается в раствор электролита, и на его поверхность применяется электрический ток. Обычные растворы электролита включают серную кислоту, хромовую кислоту, щатулевую кислоту и т. Д. Анодирование серной кислоты является наиболее широко используемым методом. Он может вырабатывать оксидную пленку средней толщины (от 0,00007 "до 0,001" или от 1,8 до 25 мкм), что имеет хорошую твердость, стойкость к износу и устойчивость к коррозии. В процессе анодирования серной кислоты необходимо управлять такими параметрами, как плотность тока, температура и время. Если плотность тока слишком велика, оксидная пленка будет расти слишком быстро, качество пленки снизится, а такие дефекты, как ослабление и пористость; Если плотность тока слишком мала, оксидная пленка будет расти медленно, а эффективность производства будет низкой. Если температура слишком высока, оксидная пленка будет растворяться быстрее, что приведет к неровной толщине пленки; Если температура слишком низкая, твердость и износостойкость оксидной пленки будут снижены. Если время будет слишком длинным, оксидная пленка будет слишком толстой, что приведет к повышению хрупкости пленки и легким растрескиванию; Если время слишком короткое, толщина оксидной пленки недостаточна и не может соответствовать требованиям защиты и красоты.

Электролитическая окраска является важной дополнительной связью процесса анодирования. Это может заставить оксидную пленку получить различные цвета и узоры, и в то же время улучшить производительность герметизации, коррозионную стойкость и сопротивление погодного устойчивости пленочного слоя. Существует много методов электролитической окраски, таких как раскраска системы сульфатной никеля, окраска оловянной системы и т. Д. В раскраске системы сульфатной никеля, путем контроля композиции, значения pH, температуры и плотности тока электролита, оксидная пленка может представлять собой различные цвета, такие как бронза, черное, золото и т. Д. Его цель состоит в том, чтобы убедиться, что продукты алюминиевого сплава обладают хорошей коррозионной стойкостью, устойчивостью к погоде и устойчивости к износу, чтобы получить долгосрочную производительность. Обычно используемые методы обработки герметизации включают тепловое уплотнение (герметизация кипящей воды и пастовое уплотнение высокого давления), холодное уплотнение, уплотнение температуры средней температуры и органическое уплотнение. Тепловое уплотнение состоит в том, чтобы положить анодированные алюминиевые детали штамповки в кипящую воду или пар высокого давления, чтобы закрыть микропоры оксидной пленки и улучшить коррозионную стойкость и стойкость к износу пленки. Cold Gealing использует химические агенты для герметизации оксидной пленки при комнатной температуре, что имеет преимущества простой работы и экономии энергии.

Защитная производительность и эстетика анодированных алюминиевых штампов были значительно улучшены. Твердость и износостойкость оксидной пленки значительно улучшены, что может эффективно противостоять внешнему трению и износу и продлить срок службы штамповок. Оксидная пленка обладает хорошей коррозионной устойчивостью, которая может предотвратить коррозии алюминиевых штампов во влажных, кислых и щелочных средах и защитить основной металл от эрозии. Анодирование также может дать алюминиевые штампы множества красивых цветов и эффектов блеска, чтобы удовлетворить эстетические потребности разных клиентов и повысить добавленную стоимость продукта. В области архитектурного украшения анодированные двери и окна анодированных алюминиевых сплавов не только имеют отличную защитную производительность, но и добавляют красоту и моду в здание; В области электронного оборудования анодированные алюминиевые оболочки могут не только защищать внутренние электронные компоненты, но и улучшать внешний вид и текстуру продукта и повысить конкурентоспособность рынка продукта.

2. Песчаная обработка: создание уникальной текстуры

Песочница-это процесс, который использует высокоскоростные абразивные самолеты для обработки поверхности алюминиевых штампов. Это похоже на магический визажист, который может придать алюминиевыми штампами уникальную текстуру поверхности, одновременно улучшая их чистоту поверхности и шероховатость, добавляя другое очарование в продукт.

Принцип песочной обработки состоит в том, чтобы использовать сжатый воздушный или высокий поток воды в качестве источника питания для распыления абразивов (таких как кварцевый песок, песок-корундум, стеклянные шарики и т. Д.) На поверхность алюминиевых штампов на высокой скорости, так что абразивы сталкиваются с поверхностью, тем самым удаляя пятна масла, загрязнения, оксидные пленки и т. Д. На поверхности, в то время как на поверхности на поверхности. В этом процессе воздействие и трение абразивов вызовут крошечные ямы и царапины на поверхности алюминиевых штампов. Эти изменения в микроструктуре приведут к тому, что поверхность будет представлять различные текстуры и эффекты блеска. Песочница может эффективно удалять масляные пятна, примеси и натуральные оксидные пленки на поверхности алюминиевых штампов, что делает поверхность более гладкой.

VI Контроль качества: стремление к нулевым дефектам

(I) многомерные средства проверки качества

В процессе производства алюминиевых штампов инспекция качества похожа на строгий привратник, используя различные средства для проведения всесторонней проверки штамповок, чтобы убедиться, что каждая штамповка соответствует высоким стандартам качества и достигает цели нулевых дефектов. Обычно используемые методы проверки качества охватывают множественные измерения, такие как измерение размеров, проверка внешнего вида, тестирование механических свойств, металлографический анализ и т. Д. Они сотрудничают друг с другом, чтобы совместно защитить качество алюминиевых штампов.

Измерение измерений является одной из самых основных и важных ссылок в инспекции качества. Это напрямую связано с тем, может ли штамповка соответствовать требованиям проектирования и точности сборки. В размерном измерении алюминиевых штампов трехмерная координационная машина стала предпочтительным инструментом с его высокой точностью и мощной функцией измерения. Трехмерная машина измерения координат может точно измерить различные параметры размерных, такие как длина, ширина, высота, апертура, ошибка формы и т. Д. Печальных частей, перемещая зонд на три взаимно перпендикулярных координат. При производстве деталей алюминиевой штамповки для автомобильных цилиндров двигателя трехмерная измерение координат может точно измерить диаметр, точность положения, плоскостность и т. Д. Каждого отверстия корпуса цилиндра, чтобы гарантировать, что точность размерного корпуса цилиндра соответствует требованиям сборки двигателя. Точность его измерения обычно может достигать уровня микрона, что может соответствовать потребностям измерения высокопрочных частей штамповки алюминия. В дополнение к трехмерной машине измерения координат, лазерная измерительная машина также играет важную роль в размерных измерениях. Машина измерительного измериния лазера использует принцип отражения лазерного луча для быстрого и неконструктивного измерения размера и формы частей штамповки. Он имеет преимущества быстрой скорости измерения, высокой точности и удобной работы. В области аэрокосмической промышленности для некоторых деталей алюминиевой штамповки со сложными формами и чрезвычайно высокими требованиями точности измерения лазерная измерительная машина может реализовать быстрое измерение и анализ их трехмерных форм и обеспечить точную поддержку данных для контроля качества продукта.

Инспекция внешнего вида является незаменимой частью качественной проверки. В основном он используется для определения того, существуют ли дефекты, такие как трещины, царапины, морщины, деформация и т. Д. На поверхности штамповочных деталей. Эти дефекты не только влияют на качество появления штамповок, но и могут оказать серьезное влияние на их производительность и срок службы. По внешнему виду визуальный осмотр является одним из наиболее часто используемых методов. Инспекторы непосредственно наблюдают за поверхностью штамповки деталей своими обнаженными глазами и находят поверхностные дефекты своим богатым опытом и увлеченным наблюдением. Для некоторых тонких дефектов, которые трудно наблюдать непосредственно невооруженным глазом, их можно проверить с помощью увеличительных очков, микроскопов и других инструментов. При производстве алюминиевых частей штамповки для корпусов электронного оборудования инспекторы будут тщательно наблюдать, есть ли царапины, царапины и другие дефекты на поверхности корпуса, потому что эти дефекты будут напрямую влиять на внешний вид и конкурентоспособность рынка продукта. Полировка на нефтяном камне и инспекция сенсорных технологий также являются широко используемыми методами инспекции внешнего вида. Полировка масляного камня может удалить шкалу оксида и крошечные выступы на поверхности штамповных деталей, что делает поверхностные дефекты более очевидными и простыми в осмотре. Инспекция прикосновения заключается в том, что инспектор носит перчатки и касается поверхности штамповки руками, чтобы почувствовать плоскостность и гладкость поверхности, чтобы найти дефекты поверхности, такие как царапины и морщины. При производстве алюминиевых частей штамповки для автомобильных крышек кузова, инспекция прикосновения является важным методом проверки внешнего вида, который может эффективно найти тонкие дефекты на поверхности крышки.

Механическое тестирование свойств является одним из ключевых средств для оценки качества алюминиевых штампов. В основном он используется для обнаружения индикаторов механического свойства, таких как прочность, твердость, выносливость и усталостная производительность штампов. Эти показатели напрямую связаны с надежностью и безопасностью штамповок в фактическом использовании. Тест на растяжение является одним из наиболее часто используемых методов в тестировании механических свойств. Применяя осевое натяжение к штампе, кривая напряжения-деформации во время процесса растяжения измеряется для получения индикаторов механического свойства, таких как прочность урожая, прочность на растяжение и удлинение штамповки. При производстве алюминиевых штампов для автомобильных деталей можно использовать испытания на растяжение для обнаружения прочности и пластичности деталей, чтобы гарантировать, что они не будут нарушать или деформировать чрезмерно, если они подвергаются внешним силам. Тестирование твердости оценивает твердость штамповок, измеряя способность поверхности штамповки сопротивляться вдавливанию. Обычно используемые методы тестирования твердости включают тест на твердость Роквелла, тест на твердость Бринелла, тест на твердость Виккерса и т. Д. В области аэрокосмической промышленности, для некоторых алюминиевых штампов, которые необходимо выдерживать высокое напряжение, тестирование твердости может использоваться для обнаружения их поверхностной твердости, чтобы обеспечить хорошую устойчивость к износу и устойчивость к усталости во время использования. Испытание на удары используется для обнаружения жесткости штамповки деталей под воздействием нагрузки. Прочность оценивается путем измерения ударов по абсорбционной работе по поглощению ударов в тесте на удар. При производстве некоторых деталей алюминиевой штамповки, которые необходимо выдерживать ударную нагрузку, такие как автомобильные кронштейны подушки безопасности, аэрокосмические структурные детали и т. Д., Тест воздействия является незаменимым методом проверки механического свойства.

Металлографический анализ - это метод обнаружения, который глубоко понимает внутреннюю структуру и производительность частей штамповки алюминия. Он может выявить микроструктурные характеристики материалов, таких как размер зерна, граничное состояние зерна, фазовая композиция и т. Д., Наблюдая и анализируя металлографическую структуру штамповки, чтобы оценить качество и характеристики маркировочных деталей. Процесс металлографического анализа включает в себя выборку, инкрустацию, шлифование, полировку, коррозию и другие шаги. Сначала выберите репрезентативные образцы из частей штамповки, а затем инкрустация образцов в подходящих материалах для последующей обработки и наблюдения. Затем измельчите и отполируйте инкрустированные образцы, чтобы их поверхности были зеркальными. Наконец, используйте соответствующие коррозионные агенты для корродирования поверхности образцов, чтобы сделать металлографическую структуру, чтобы облегчить наблюдение и анализ под микроскопом. При производстве алюминиевых частей для алюминиевых сплавных дисков можно использовать металлографический анализ для обнаружения размера зерна и распределения колесного узла и оценки его качества литья и эффекта термообработки. Благодаря металлографическому анализу можно обнаружить, существуют ли дефекты, такие как поры, усадка, включения и т. Д. В окном колесах, а также то, являются ли зерна грубыми и неровными, чтобы принять своевременные меры для улучшения и улучшения качества и характеристик колесного концентратора.

(Ii) Анализ дефектов и стратегия улучшения

В производственном процессе алюминиевых частей, несмотря на ряд строгих мер контроля качества, могут все еще происходить различные дефекты, такие как трещины, морщины, деформация, царапины поверхности и т. Д. Эти дефекты не только влияют на качество и производительность маркетинговых деталей, но также могут вызвать устранение продукта и увеличение производственных затрат. Следовательно, углубленный анализ причин этих дефектов и предложение о соответствующих мерах профилактики и улучшения имеет большое значение для повышения качества и эффективности производства частей штамповки алюминия.

Трещины являются одним из наиболее распространенных и серьезных дефектов в частях штамповки алюминия. Они значительно уменьшат прочность и надежность штамповочных деталей и даже заставят продукт ломаться во время использования. Основные причины трещин включают дефекты в самом материале, необоснованные параметры процесса штамповки, а также проектирование плесени и проблемы с производством. Примеси, поры, сегрегация и другие дефекты в материалах из алюминиевого сплава уменьшат прочность и пластичность материала, что облегчает трескацию деталей, когда они подвергаются силу. В некоторых алюминиевых сплавных пластинах, если есть больше примесей частиц, эти примеси станут точками инициации трещин. Во время процесса штамповки, поскольку напряжение концентрируется, трещины будут постепенно обращаться вокруг примесей частиц и расширяться до окружающих областей. Необоснованные параметры процесса штамповки, такие как слишком маленький разрыв, слишком маленький коэффициент рисования и слишком быстрая скорость штамповки, также могут вызвать трещины в штампе. Если зазор слишком мал, сила высаживания увеличится, а напряжение сдвига на материал во время процесса высадки будет слишком большим, что легко взломать; Если коэффициент рисования слишком мал, степень деформации материала во время процесса рисования будет слишком большой, превышающая пластиковый предел материала, что вызывает трещины; Если скорость штамповки слишком быстрая, у материала не будет достаточно времени, чтобы полностью деформироваться в процессе штамповки, что приведет к концентрации напряжений, что также легко вызывать трещины. Проблемы в области конструкции плесени и производства, такие как слишком маленький радиус филе плесени, шероховатость большой поверхности плесени, необоснованная структура плесени и т. Д., Также могут вызвать трещины в штампе. Слишком маленький радиус филе формы увеличит сопротивление материала во время процесса потока, что приведет к концентрации напряжений, которая легко вызывать трещины; Шероховатость большой поверхности плесени увеличит трение между материалом и плесенью, вызывая неровное напряжение на материал во время процесса штамповки, что вызывает трещины; Необоснованная структура плесени, такую как недостаточная жесткость плесени и плохая точность руководства, приведет к деформированию плесени в процессе штамповки, вызывая неравномерную силу на штамповочных деталях и трещинах.