В неустанном стремлении к созданию более качественных, быстрых и эффективных продуктов инженеры и дизайнеры сталкиваются с постоянной борьбой с фундаментальным законом физики: массой. На протяжении десятилетий уравнение было простым: для большей прочности требовалось больше материала, что неизбежно означало больший вес. Более тяжелые компоненты требуют больше энергии для перемещения, создают большую нагрузку на окружающие детали и ограничивают возможности проектирования. Однако эта парадигма была решительно нарушена. Ключом к этой инженерной революции является не таинственный новый сплав из научной фантастики, а глубокое понимание знакомого материала —алюминия— и точного производственного процесса, раскрывающего его потенциал: штамповки металла.

Цель уже не в том, чтобы просто сделать что-то сильное. Цель — сделать его прочным там, где это необходимо, легким там, где это возможно, и долговечным в течение всего срока службы. Это обещание высокопроизводительной штамповки алюминия.

Почему алюминий? Больше, чем просто легкий металл

Хотя его самой знаменитой особенностью является низкая плотность (вес алюминия составляет примерно треть веса стали), сосредоточение внимания исключительно на весе упускает из виду более широкую картину. Истинная ценность алюминия заключается в его полном наборе свойств:

Отличное соотношение силы и веса: Это краеугольный камень его привлекательности. Некоторые алюминиевые сплавы, особенно серии 7000 (легированные цинком) и серии 2000 (легированные медью), могут приближаться по прочности к некоторым сталям, будучи при этом значительно легче. Это позволяет проектировать компоненты, которые одновременно прочны и легки.

Естественная коррозионная стойкость: Под воздействием воздуха алюминий мгновенно образует на своей поверхности тонкий твердый слой оксида алюминия. Этот слой обладает высокой устойчивостью к коррозии и самообновляется в случае повреждения. Это неотъемлемое свойство делает алюминиевые штамповки идеальными для применений, подверженных воздействию непогоды, суровых условий окружающей среды или химикатов, что снижает или устраняет необходимость в дополнительных защитных покрытиях.

Высокая электро- и теплопроводность: Алюминий является отличным проводником как электричества, так и тепла, уступая среди распространенных металлов только меди. Это делает его незаменимым для радиаторов, электрических корпусов, шин и компонентов, где управление тепловой или электрической энергией имеет решающее значение.

Отличная обрабатываемость и формуемость: Несмотря на то, что существуют более твердые сплавы, большинство штампованных алюминиевых сплавов обладают высокой ковкостью. Это позволяет прессовать, сгибать и вытягивать их в сложные формы без трещин и разрушений, что является важнейшей характеристикой процесса штамповки.

Неискрящие и немагнитные: Эти свойства делают алюминий безопасным выбором для применения в нестабильных средах, таких как нефтегазовые или химические заводы, а также в чувствительных электронных устройствах, где необходимо избегать магнитных помех.

Устойчивость: Алюминий на 100% пригоден для вторичной переработки без потери присущих ему свойств. Процесс переработки требует всего около 5% энергии, необходимой для производства первичного алюминия из руды. Это делает его краеугольным камнем устойчивого проектирования и производства.

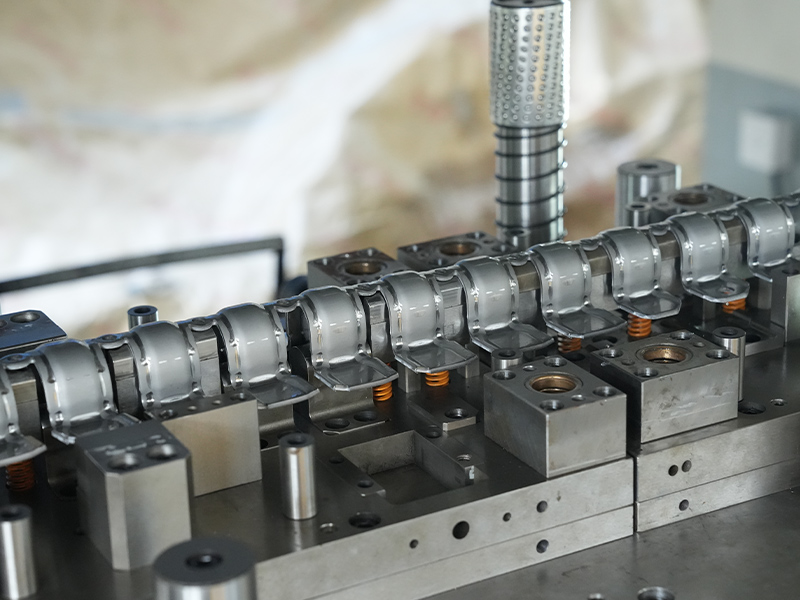

Точная сила штамповки металла

Материал хорош настолько, насколько хорош процесс, используемый для его формования. Штамповка металла - это крупносерийный производственный процесс, в котором используются прецизионные штампы и мощные прессы для преобразования плоского листового металла (в данном случае алюминиевого рулона или заготовки) в определенные, часто сложные формы.

Процесс включает в себя ряд операций, которые можно выполнить за один ход пресса или с помощью ряда штампов:

Гашение: Срезание общего контура детали с большего листа.

Пирсинг: Пробивка отверстий различных размеров и форм.

Изгиб: Формирование металла под углом вдоль прямой оси.

Рисунок: Растягивание металла до глубокой чашеобразной формы — более сложная операция, требующая тщательного контроля, чтобы избежать истончения и разрыва.

Чеканка: Применение высокого давления для создания точных, резких деталей или сглаживания поверхностей.

Для алюминия процесс штамповки должен быть тщательно откалиброван. Матрицы должны быть спроектированы с учетом специфических характеристик упругости алюминия (его склонности слегка возвращаться к исходной форме после изгиба) и его различной прочности на разрыв по сравнению со сталью. При правильном выполнении штамповка позволяет получать детали с исключительной размерной однородностью, высокой производительностью и минимальными отходами материала.

Проектирование для обеспечения долговечной прочности: это заложено в дизайне

Создание легкой и долговечной алюминиевой детали — это не просто выбор правильного сплава и его штамповка. Прочная прочность компонента обеспечивается за счет интеллектуального проектирования и вторичных процессов.

1. Решающая роль выбора сплава:

Не весь алюминий одинаков. Выбор сплава — первое и самое важное решение. В электрическом корпусе может использоваться высокопроводящий сплав серии 1000, в то время как для критически важного структурного аэрокосмического кронштейна потребуется высокопрочный сплав 7075. Для глубоко вытянутого топливного бака может потребоваться исключительная формуемость сплава 3003. Понимание механических требований, окружающей среды и процесса формования имеет важное значение для выбора сплава, который обеспечит долгосрочные характеристики.

2. Проектирование с использованием геометрии: ребра, филе и формы:

Прочность зависит не только от толщины. Плоский тонкий лист алюминия является гибким. Но этот же лист, если на нем отштампованы стратегические ребра, бусины, фланцы и изгибы, становится невероятно жестким и прочным. Эта концепция известна как увеличение момента инерции . Добавляя эти геометрические характеристики, инженеры могут значительно увеличить жесткость и несущую способность детали, не добавляя при этом значительной массы. Правильно расположенное ребро может справиться с задачей гораздо более толстого —и тяжелого— куска металла. В этом суть достижения силы без веса.

3. Избегание концентрации стресса:

Острые внутренние углы — это ахиллесова’ пята любой металлической детали. Они действуют как точки концентрации напряжений, делая деталь очень восприимчивой к растрескиванию, особенно при циклическом (повторяющемся) нагружении. Процесс штамповки позволяет включать щедрые филе (закругленные внутренние углы) в конструкции штампа. Эти галтели распределяют нагрузку на более широкую область, значительно повышая усталостную долговечность детали и общую долговечность.

4. Повышение долговечности с помощью обработки поверхности:

Даже несмотря на естественную коррозионную стойкость алюминия, некоторые области применения требуют большего. Хорошей новостью является то, что алюминий очень восприимчив к различным видам обработки поверхности, которые могут еще больше продлить его срок службы:

Анодирование: Электрохимический процесс, который утолщает естественный оксидный слой, создавая чрезвычайно твердую, прочную и устойчивую к коррозии поверхность, которую также можно окрашивать в различные цвета для брендинга или идентификации.

Хроматное конверсионное покрытие (химическая пленка): Обеспечивает прочный защитный слой, который повышает коррозионную стойкость и улучшает адгезию краски и грунтовок.

Порошковое покрытие: Обеспечивает толстое, прочное и привлекательное полимерное покрытие, обеспечивающее превосходную защиту от истирания, химикатов и воздействия ультрафиолета.

Реальные приложения: где важна прочность легкого веса

Преимущества алюминиевой штамповки приводят к ощутимым преимуществам во многих отраслях:

Аэрокосмическая промышленность и авиация: Каждый грамм, сэкономленный на самолете, напрямую приводит к экономии топлива, увеличению дальности полета и увеличению грузоподъемности. От легких структурных кронштейнов и рам сидений до сложных компонентов в системах авионики — алюминиевые штампованные детали повсеместно встречаются в небе, поскольку они обеспечивают необходимую прочность и надежность без учета массы.

Автомобильная промышленность: Стремление к повышению топливной экономичности и рост популярности электромобилей (ЭМ) сделали снижение веса основной целью проектирования. Алюминиевые штампованные детали используются в кузовных панелях, бамперных системах, корпусах аккумуляторных батарей, радиаторах силовой электроники и внутренних компонентах. Для электромобилей снижение веса напрямую увеличивает запас хода аккумулятора.

Электроника и телекоммуникации: Устройства в наших карманах и серверы, питающие Интернет, требуют компонентов, которые эффективно управляют теплом, защищают от электромагнитных помех и достаточно легки для портативных конструкций. Алюминиевые штамповки идеально подходят для радиаторов, шасси, рам и защитных экранов разъемов.

Медицинские приборы: Портативность часто имеет решающее значение для медицинского оборудования. Диагностические устройства, хирургические инструменты и портативные мониторы выигрывают от прочности, легкого веса и возможности легкой стерилизации, которые обеспечивают алюминиевые штамповки.

Возобновляемая энергия: Рамы солнечных панелей и монтажное оборудование, а также компоненты ветряных турбин десятилетиями подвергаются воздействию суровых условий на открытом воздухе. Коррозионная стойкость и соотношение прочности и веса алюминия делают его идеальным выбором для обеспечения долгосрочной структурной целостности установок возобновляемой энергетики.

Партнерство ради успеха: за пределами прессы

Создание высококачественной и прочной штампованной алюминиевой детали — это совместный труд проектировщика и производителя. Вот на что следует обращать внимание при выборе партнера по штамповке:

Раннее участие в проектировании (DFM): Хороший партнер предложит анализ проектирования с учетом технологичности (DFM). Они могут рассмотреть ваши проекты на раннем этапе, чтобы предложить модификации, которые улучшат штампуемость, снизят затраты и повысят прочность —например, оптимизируют радиусы изгиба или предлагают наиболее эффективное направление волокон для материала.

Материальная экспертиза: Они должны обладать глубокими знаниями о различных алюминиевых сплавах и их свойствах, чтобы помочь вам выбрать лучший материал для вашего конкретного применения, среды и бюджета.

Прецизионное изготовление инструментов и штампов: Штамп является основой процесса штамповки. Точность проектирования и изготовления штампов не подлежит обсуждению для производства деталей, которые являются последовательными, точными и не имеют дефектов.

Возможности вторичного процесса: Партнер, который также может управлять процессами отделки, такими как анодирование или порошковое покрытие, упрощает вашу цепочку поставок и обеспечивает контроль качества от сырья до готовой детали.

Заключение: Синергия материала и процесса

Стремление создавать более прочные, легкие и долговечные продукты — это не просто волшебное решение. Речь идет об интеллектуальной синергии материаловедения и точного машиностроения. Алюминий обладает замечательными необработанными свойствами: сочетанием легкости, внутренней прочности и устойчивости к воздействию окружающей среды. Процесс штамповки металла позволяет контролировать и совершенствовать материал, преобразуя его в сложные, высокопрочные геометрические формы, выдерживающие его вес.

Выйдя за рамки старой парадигмы “больший вес равен большей прочности” и приняв принципы разумного проектирования, выбора сплавов и точного производства, инженеры действительно смогут достичь лучшего из обоих миров. Они способны создавать прочные, надежные и высокопроизводительные компоненты, необходимые для современных инноваций, при этом избавляясь от ненужного веса. В мире, все больше ориентированном на эффективность и устойчивость, алюминиевые штампованные детали это не просто хороший вариант—они являются основой для построения более легкого и сильного будущего.