1. Определение и основы деталей из железа штампов

1.1 Что такое железная штамповка?

Запчасти из железа штампов компоненты формируются из железных листов или катушек в процессе штамповки. Этот процесс включает в себя использование штампов и прессов для применения силы, заставляя материал железа пластично деформировать и принимать желаемую форму. Используемое железо может варьироваться, включая мягкую сталь, которая известна своей хорошей формируемостью и сваркой, и может быть легко формироваться в различные детали. Например, в автомобильной промышленности многие панели кузова и структурные компоненты изготавливаются из мягкой стали за счет штамповки.

1.2 Значение железа при штамповлении

Железо является предпочтительным материалом для штамповки по нескольким причинам. Во -первых, он имеет относительно высокую прочность, что имеет решающее значение для деталей, которые необходимо противостоять механическому напряжению. Например, в производстве машин в эксплуатации используются детали из железа. Во -вторых, железо является эффективной по сравнению с некоторыми другими металлами, такими как медь или алюминий. Эта стоимость - преимущество делает его подходящим для крупномасштабного производства в таких отраслях, как потребительские товары, где контроль затрат является основным фактором.

2. Производственный процесс частей штамповки железа

2.1 Подготовка материала

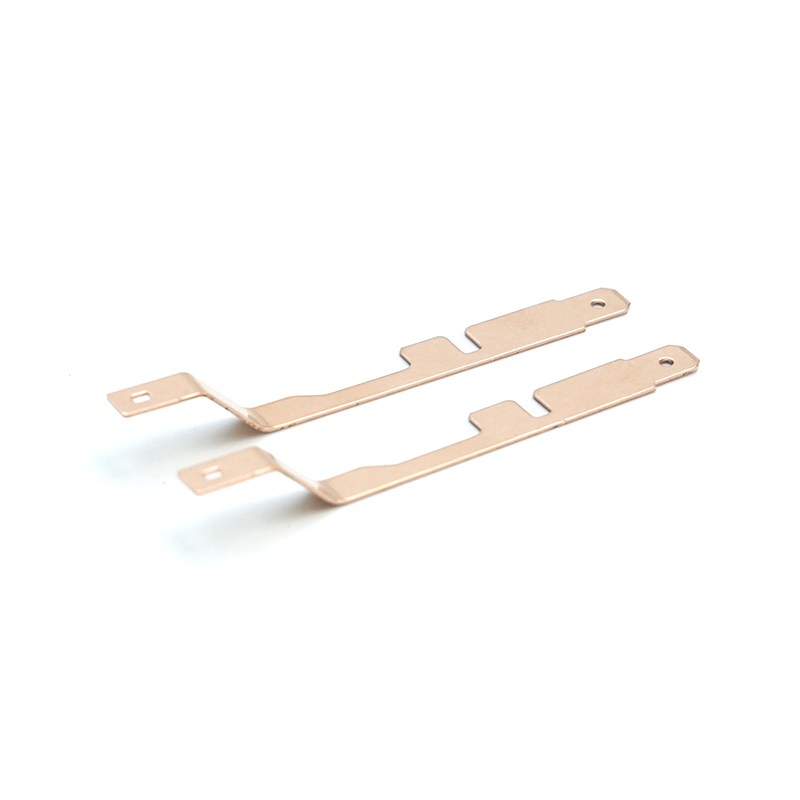

Процесс начинается с тщательного выбора соответствующего железного материала. Толщина и качество железных листов являются важными факторами. Например, более тонкие листы часто используются для деталей, которые требуют меньшей прочности, но более сложных форм, таких как небольшие электрические компоненты. После выбора листы разрезаются до требуемого размера и формы, обычно используя стрижки. Этот предварительный этап резки гарантирует, что материал будет готов к последующим операциям штамповки.

2.2 Операции штамповки

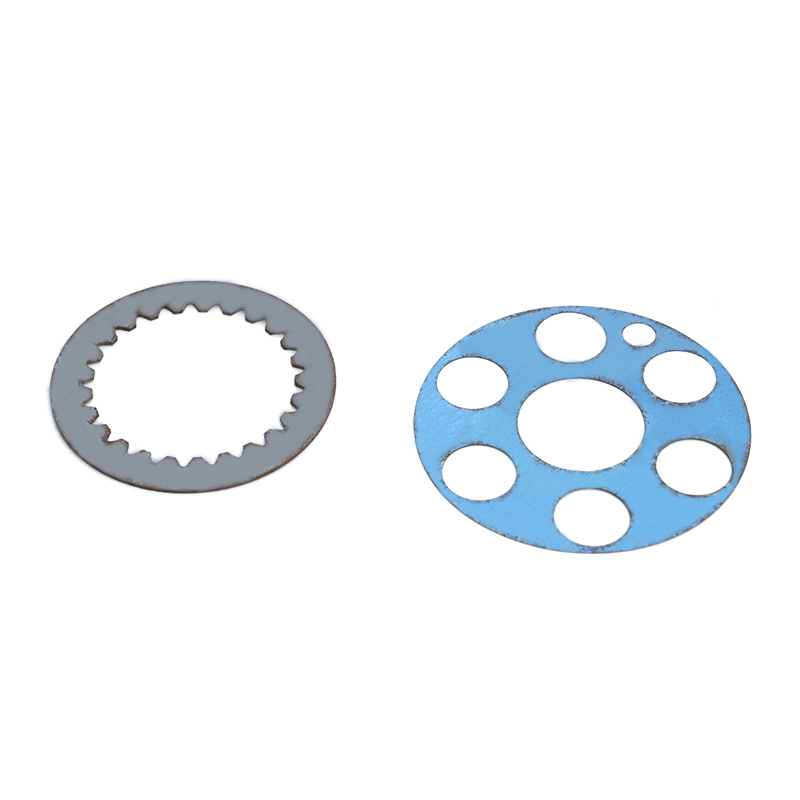

2.2.1 Punching

Парки - одна из основных операций по штампе. В этом процессе удары (мужская матрица) вынужден через железный лист против матрицы (женская матрица), создавая отверстия или вырезанные формы. Например, в производстве вентиляционных решетчков используется удары для создания многочисленных небольших отверстий. Точность процесса удара сильно зависит от качества штампов и точности прессы.

2.2.2 изгиб

Изгиб используется для формирования железного листа на углы или кривые. Железный лист помещается между ударом и кубиком, а удар применяет силу, чтобы согнуть материал. Эта операция обычно наблюдается в производстве кронштейнов и рам. Например, кронштейны, используемые для поддержки электрического оборудования, часто производятся путем изгиба железных листов. Угол изгиба и радиус необходимо тщательно контролироваться для удовлетворения требований конструкции.

2.2.3 Глубокий рисунок

Глубокий рисунок - это более сложная операция штамповки, используемая для создания трех размерных деталей. Плоский железный лист втягивается в полость матрицы, чтобы сформировать чашку - как или более сложную форму. Автомобильные топливные баки часто производятся через глубокий рисунок железных листов. Этот процесс требует точного контроля за пустой - силой удержания, скорости удара и конструкции матрицы, чтобы предотвратить такие дефекты, как морщин или разрыв материала.

2.3 Post - Обработка штамповки

2.3.1 VELURRING

После штампования детали часто имеют острые края и заусенцы. Выслушивание необходимо для удаления этих недостатков. Это может быть сделано с помощью механических методов, таких как шлифование или использование инструментов выслушивания. Валурье не только повышает безопасность обработки деталей, но и улучшает их внешний вид и функциональность. Например, в деталях, которые необходимо собирать, заусенцы могут мешать надлежащей подгонке.

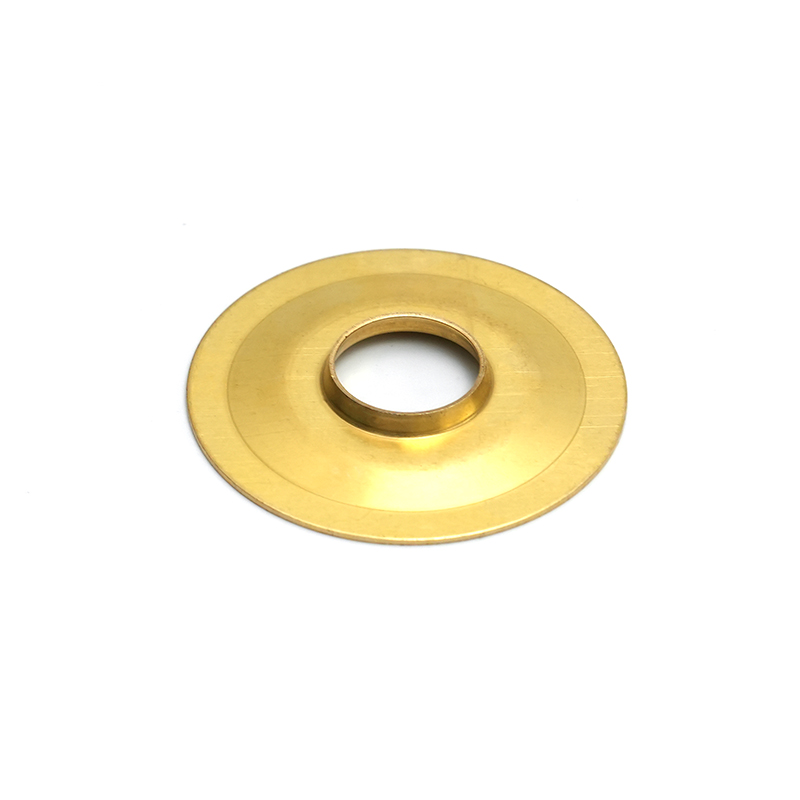

2.3.2 Отделка поверхности

Поверхностная отделка выполняется для улучшения коррозионной стойкости и внешнего вида железных штамповок. Одним из распространенных методов является гальванизация, где тонкий слой металла, такого как цинк или никель, осаждается на поверхности железной части. Цинковое покрытие, также известное как гальванизирование, широко используется для защиты деталей железа от ржавчины, особенно в открытом воздухе. Другим вариантом является рисование, которая может обеспечить как защиту, так и декоративную отделку.

3. Применение деталей из железа штампов

3.1 Автомобильная промышленность

В автомобильной промышленности детали штамповки железа широко используются. Теловые панели, такие как двери, капюшоны и крылья, сделаны из железных листов с помощью штамповки. Эти детали должны быть легкими, но прочными, чтобы обеспечить безопасность и производительность транспортного средства. Кроме того, структурные компоненты, такие как детали шасси и скобки подвески, также являются железными частями. Например, шасси автомобиля состоит из нескольких штампованных железных компонентов, которые обеспечивают необходимую жесткость и поддержку.

3.2 Электронная промышленность

Электронная промышленность использует детали штамповки железа в различных приложениях. Например, при изготовлении электронных корпусов железные листы штампируются в требуемые формы для размещения электронных компонентов. Эти корпуса должны быть хорошо образованы для защиты деликатной электроники внутри от внешних факторов, таких как пыль и влажность. Запасные части из железа также используются при производстве радиаторов, которые помогают рассеять тепло, генерируемое электронными устройствами. Точные формы радиаторов достигаются путем штамповки, чтобы максимизировать эффективность их тепла - переноса.

3.3 Производство машин и оборудования

В производстве машин и оборудования детали из железа играют жизненно важную роль. Шечаты, которые являются важными компонентами во многих машинах, часто изготавливаются из железа посредством штамповки и последующих процессов обработки. Процесс штамповки помогает создать основную форму передачи, а затем выполняются операции обработки для достижения необходимой точности. Другие детали, такие как машинные рамы и кронштейны, также обычно изготовлены из частей из железа. Эти детали должны быть достаточно прочными, чтобы поддерживать различные компоненты механизма и выдерживать механические напряжения во время работы.

4. Преимущества частей из железа штампов

4.1 Высокая эффективность производства

Процесс штамповки очень эффективен для массового производства. После того, как умирают разработаны и настраиваются, за короткое время может быть произведено большое количество деталей. Современные прессы могут работать на высоких скоростях, с некоторыми способными выполнять сотни штамповок в минуту. Эта высокая скорость добыча делает детали из штамповки железа подходящими для отраслей с высоким объемом требований, таких как автомобильная и потребительская промышленность.

4.2 Стоимость - Эффективность

Как упоминалось ранее, железо является относительно недорогим материалом. В дополнение к низкой стоимости материала, сам процесс штамповки является стоимостью, эффективной для крупномасштабного производства. Использование штампов позволяет последовательно производству деталей с минимальными материалами. После того, как первоначальные инвестиции в создание матрицы - сделано, стоимость за часть значительно снижается с увеличением объема производства. Эта стоимость - эффективность делает запчасти для штамповки железа привлекательным вариантом для производителей, стремящихся снизить производственные затраты.

4.3 Хорошая точность размеров

Штамповка может достичь высокой точности. Точность штампов и контроль процесса штамповки гарантируют, что произведенные детали соответствуют необходимым допускам. Эта точность имеет решающее значение для деталей, которые необходимо собирать с другими компонентами. Например, в автомобильной промышленности, такие детали, как крепления двигателя, должны иметь точные размеры, чтобы обеспечить правильное соответствие и функционирование в моторном отсеке.

5. Проблемы и решения в железной штамперировании

5.1 Материал - связанные проблемы

5.1.1 Изменчивость качества материала

Качество железных материалов может варьироваться от партии к партии. Это может привести к различиям в формируемости и механических свойствах материала, влияя на процесс штамповки. Например, если у железного листа есть непоследовательная твердость, это может вызвать неровную деформацию во время штамповки. Чтобы решить это, производители должны получить материалы от надежных поставщиков и провести тщательное тестирование материалов перед производством. Внедрение системы контроля качества для входящих материалов может помочь обеспечить использование только материалы, соответствующие необходимым стандартам.

5.1.2 Изменения толщины материала

Небольшие вариации толщины железных листов также могут создавать проблемы при штампе. Более толстые или более тонкие области на листе могут привести к непоследовательным результатам, таким как различия в глубине нарисованных частей или точность перфорированных отверстий. Чтобы смягчить это, производители могут использовать расширенные методы измерения для обнаружения изменений в толщине в материале перед штампочками. Кроме того, регулировка параметров штамповки, таких как сила удара или пустое - сила удержания, на основе измеренной толщины может помочь улучшить качество конечных деталей.

5.2 Die - связанные проблемы

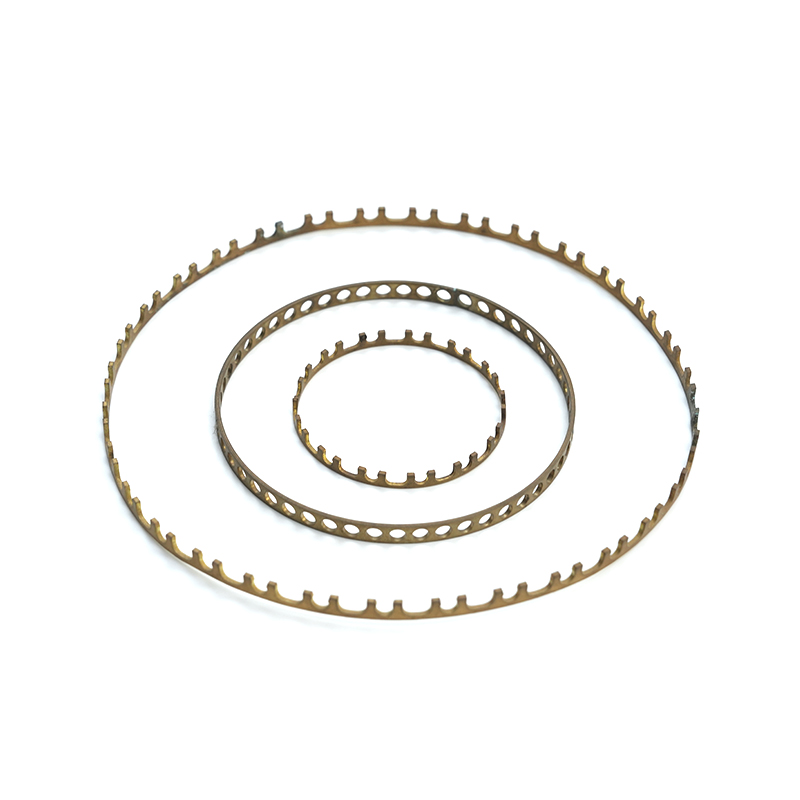

5.2.1 Die Wear

Die Wear - это распространенная проблема в процессе штамповки. Повторный контакт между матрицей и железным материалом во время штамповки может привести к тому, что поверхность матрицы со временем изнашивается. Это может привести к потере точности размеров в штампованных частях и увеличению возникновения дефектов, таких как заусенцы. Чтобы уменьшить износ, часто используются материалы с высокой твердостью и износостойкостью, такие как инструментальные сталики, часто используются. Кроме того, нанесение поверхностных покрытий на умирание, такие как покрытия нитрида титана (олова), может еще больше повысить их устойчивость к износу. Регулярное обслуживание Die, включая очистку и полировку, также имеет важное значение для продления срока службы Die.

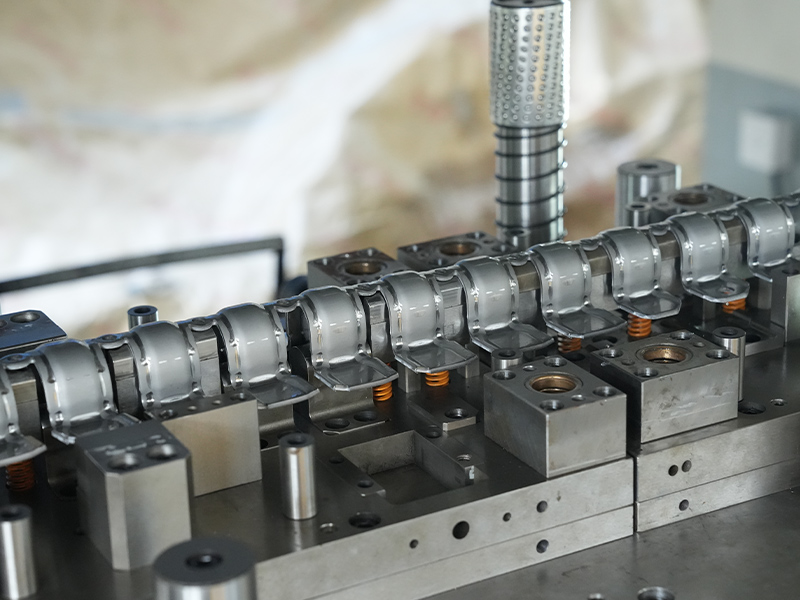

5.2.2. Сложность дизайна Die

Проектирование штампов для комплексных - детали из штамповки железа может быть сложной задачей. Хит должен быть спроектирован таким образом, чтобы она могла точно сформировать желаемую форму, обеспечивая при этом надлежащий поток материала во время штамповки. Для деталей со сложной геометрией могут потребоваться множественные операции штамповки, что добавляет к сложности дизайна матрицы. Чтобы преодолеть это, используются инструменты Computer - Hied Design (CAD) и компьютерный инженер (CAE). Эти инструменты позволяют дизайнерам имитировать процесс штамповки, анализировать поток материала и оптимизировать конструкцию матрицы перед изготовлением фактической матрицы.

6. Будущие тенденции в частях железа штампов

6.1.

По мере продвижения технологий, для штамповки разрабатываются новые типы материалов на основе железа с улучшенными свойствами. Например, усовершенствованные высокопроизводительные стали (AHSS) становятся все более популярными в автомобильной промышленности. Эти стали обеспечивают более высокую прочность - соотношение веса, что может помочь снизить вес автомобиля при сохранении безопасности. В будущем мы можем ожидать более распространенного использования таких передовых материалов в частях штамповки железа, что приведет к более легким и более топливным продуктам в различных отраслях.

6.2 Автоматизация и точность в штампе

Автоматизация должна играть важную роль в будущем железной штампочки. Автоматизированные линии штамповки могут повысить эффективность производства, снизить затраты на рабочую силу и повысить согласованность качества детали. Роботы могут использоваться для загрузки и выгрузки материалов, а усовершенствованные датчики могут контролировать процесс штамповки в реальном времени, внося корректировки по мере необходимости для обеспечения оптимальной производительности. Кроме того, использование точных - контролируемых прессов и расширенных методов изготовления методов будет продолжать повысить точность размеров железных частей, что позволит производству еще более сложных и качественных компонентов.

6.3 Устойчивая практика штамповки

С растущим акцентом на экологическую устойчивость, индустрия штамповки железа также движется к более дружественной практике. Это включает в себя уменьшение отходов материала путем оптимизации процессов штамповки и утилизации металлолома. Производители также изучают использование альтернативных источников энергии в своих производственных мощностях, чтобы уменьшить углеродный след. В будущем, практика устойчивой штамповки, вероятно, станет стандартным требованием, и компании, которые придерживаются этой практики, будут иметь конкурентное преимущество на рынке.