Функциональная роль автомобильных стальных фланцев в конструкциях транспортных средств

Ан автомобильный стальной фланец представляет собой сформированный край или выступающий обод, используемый для соединения, усиления или выравнивания металлических компонентов внутри транспортного средства. В конструкциях современных транспортных средств фланцы необходимы для передачи нагрузки, точности размеров и целостности соединений. Они обычно встречаются в узлах шасси, кузовных конструкциях (BIW), выхлопных системах, кронштейнах подвески и корпусах трансмиссии. Увеличивая местную жесткость и обеспечивая контролируемые поверхности соединения, стальные фланцы напрямую влияют на устойчивость к ударам, вибрационное поведение и долговечность.

В отличие от обычных металлических кромок, автомобильные фланцы имеют точную геометрию, отвечающую требованиям прочности, усталости и технологичности. Их размеры, радиусы изгиба и толщина материала определяются на этапе разработки автомобиля, чтобы обеспечить совместимость с процессами сварки, болтового соединения или клеевого соединения, используемыми в массовом производстве.

Распространенные типы автомобильных стальных фланцев и их применение

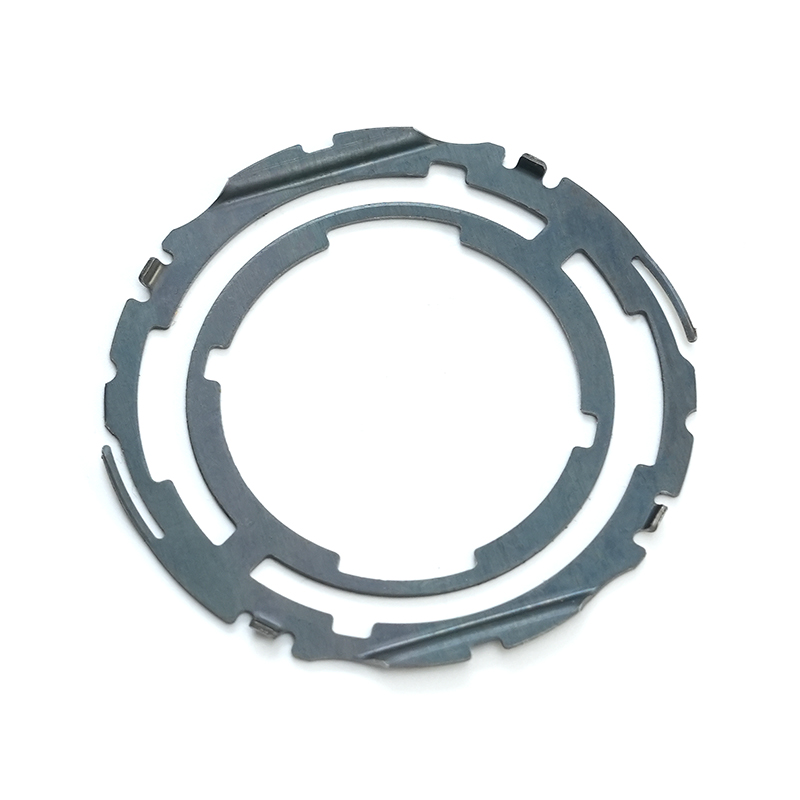

Автомобильные стальные фланцы различаются по форме в зависимости от функциональных требований. Каждый тип поддерживает определенную сборку или целевую производительность системы автомобиля.

- Структурные фланцы: используются в панелях кузова, балках рамы и поперечинах для повышения жесткости и создания поверхностей для сварки.

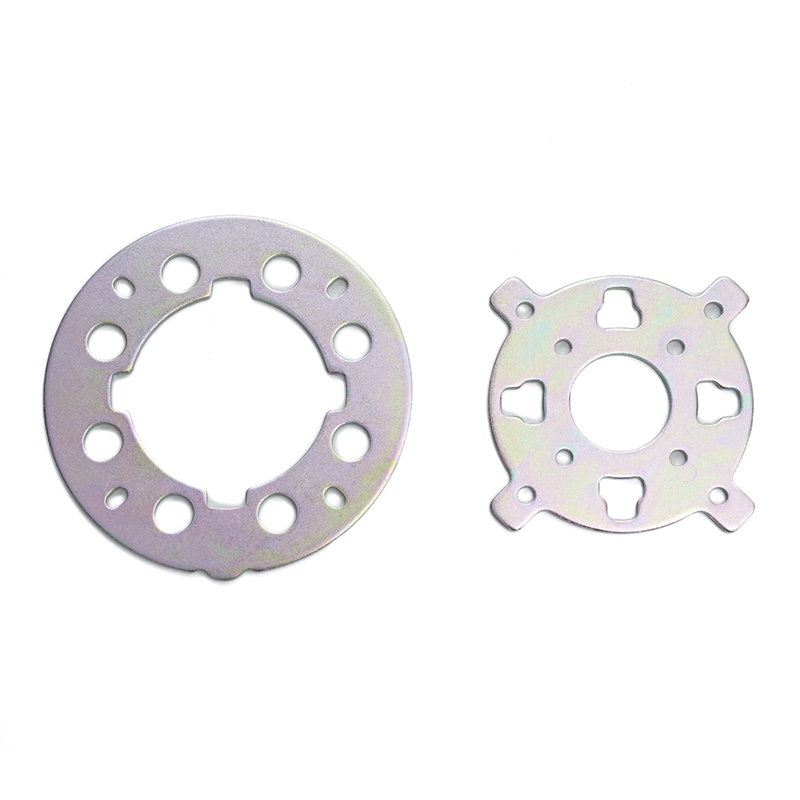

- Монтажные фланцы: встроены в кронштейны, рычаги подвески и опоры двигателя для болтовых или заклепочных соединений.

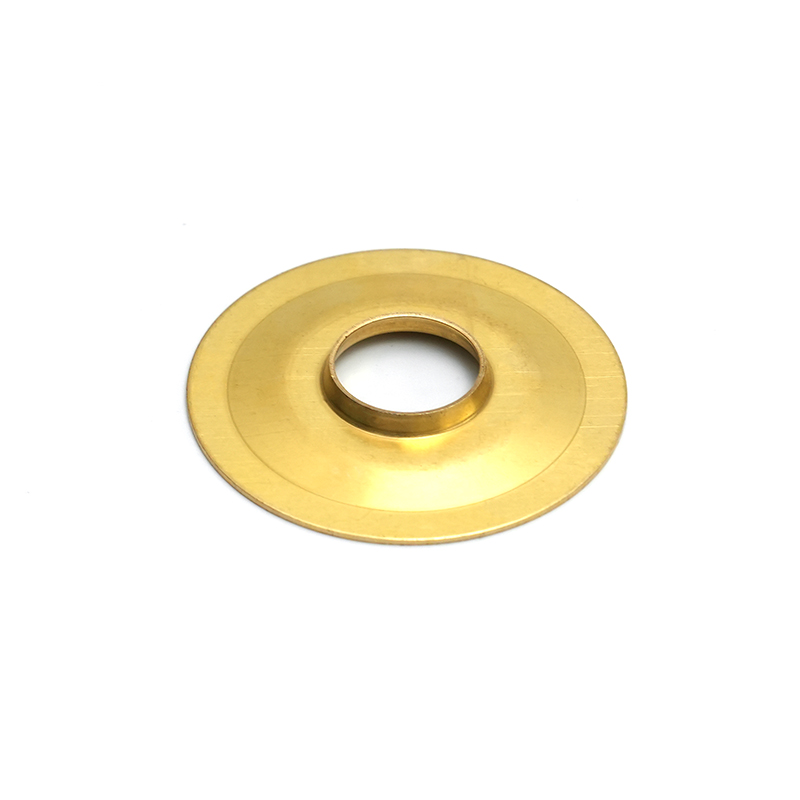

- Уплотнительные фланцы: встречаются в выхлопных системах, корпусах трансмиссий и жидкостных камерах, где требуется сжатие прокладок.

- Усиливающие фланцы: добавляются к тонким стальным деталям для предотвращения деформации и увеличения усталостной долговечности.

Выбор правильного типа фланца гарантирует, что компоненты будут соответствовать как механическим, так и сборочным требованиям без ненужного использования материала или дополнительного веса.

Марки стали, обычно используемые для автомобильных фланцев

Выбор материала играет решающую роль в характеристиках фланцев. Фланцы автомобильной стали обычно изготавливаются из углеродистой стали или высокопрочной стали (AHSS), в зависимости от условий нагрузки и требований безопасности.

| Марка стали | Типичный предел текучести | Общие приложения |

| Низкоуглеродистая сталь | 140–210 МПа | Панели кузова, некритичные кронштейны |

| Высокопрочная низколегированная сталь | 300–550 МПа | Детали шасси, монтажные фланцы |

| Усовершенствованная высокопрочная сталь | 600–1000 МПа | Аварийные конструкции, критически важные для безопасности компоненты |

Более прочные стали позволяют использовать более тонкие фланцы, сохраняя при этом производительность, обеспечивая облегченную конструкцию автомобиля и повышая топливную экономичность.

Процессы производства автомобильных стальных фланцев

Автомобильные стальные фланцы формируются с использованием высокоточных процессов, что обеспечивает единообразие при больших объемах производства. Наиболее распространенными методами производства являются штамповка, профилирование и гидроформовка.

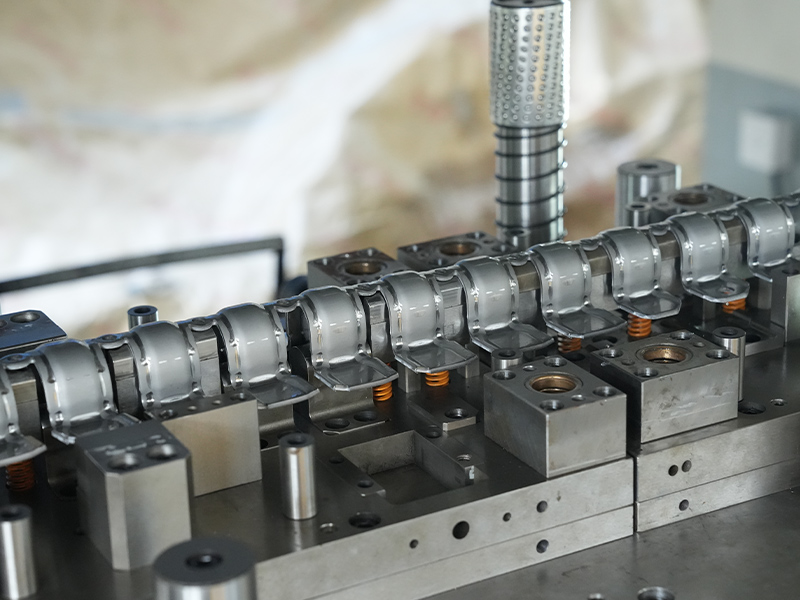

Штамповка и пресс-формовка

Штамповка широко применяется для изготовления корпусных и конструктивных фланцев. Стальные листы прессуются в штампы, которые создают точные изгибы и края. Этот метод обеспечивает высокоскоростное производство и жесткие допуски на размеры.

Профилирование рулонов

Профилирование валками позволяет получить длинные непрерывные фланцы с одинаковым поперечным сечением. Его обычно применяют к компонентам рамы и арматурным рейкам, где прочность и стабильность имеют решающее значение.

Гидроформинг

Гидроформинг uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

Методы соединения, используемые со стальными фланцами

Автомобильные стальные фланцы предназначены для поддержки определенных методов соединения. Выбор метода влияет на прочность, коррозионную стойкость и удобство эксплуатации.

- Точечная сварка: обычно применяется в сборках «корпус в белом» для быстрого автоматического соединения.

- MIG и лазерная сварка: используются там, где требуется более высокая прочность или точность.

- Болты и клепки: предпочтительны для исправных соединений и сборок из смешанных материалов.

- Структурные клеи: часто сочетаются со сваркой для повышения усталостной прочности и герметизации.

Особенности проектирования автомобильных стальных фланцев

Правильная конструкция фланца сочетает в себе прочность, технологичность и стоимость. Инженеры должны учитывать радиус изгиба, ширину фланца и расстояние до края, чтобы избежать растрескивания или чрезмерного утончения во время формовки.

Защита от коррозии также имеет решающее значение. Фланцы из оцинкованной или оцинкованной стали обычно используются в открытых зонах, чтобы соответствовать стандартам долговечности. Дренажные отверстия и нанесение герметика часто включаются в конструкции фланцев, чтобы предотвратить накопление влаги.

Требования к контролю качества и допускам

Точность размеров важна для автомобильных стальных фланцев, поскольку несоосность может привести к проблемам при сборке и снижению конструктивных характеристик. Контроль качества обычно включает проверку координатно-измерительной машиной (КИМ), измерение угла фланца и проверку целостности сварного шва.

Производители автомобилей устанавливают строгие допуски, чтобы обеспечить совместимость с роботизированными системами сборки и стабильное качество сборки автомобилей.

Будущие тенденции в разработке автомобильных стальных фланцев

По мере того, как транспортные средства переходят к электрификации и облегчению конструкции, развиваются автомобильные стальные фланцы. Растет использование сверхвысокопрочных сталей, заказных заготовок и гибридных сталеалюминиевых сборок. Эти инновации помогают снизить вес, сохраняя при этом безопасность при столкновении и структурные характеристики.

Передовые инструменты моделирования и цифровое производство также улучшают оптимизацию фланцев, сокращают отходы материалов и ускоряют циклы разработки автомобилей.