Понимание деталей прецизионной штамповки в современном производстве

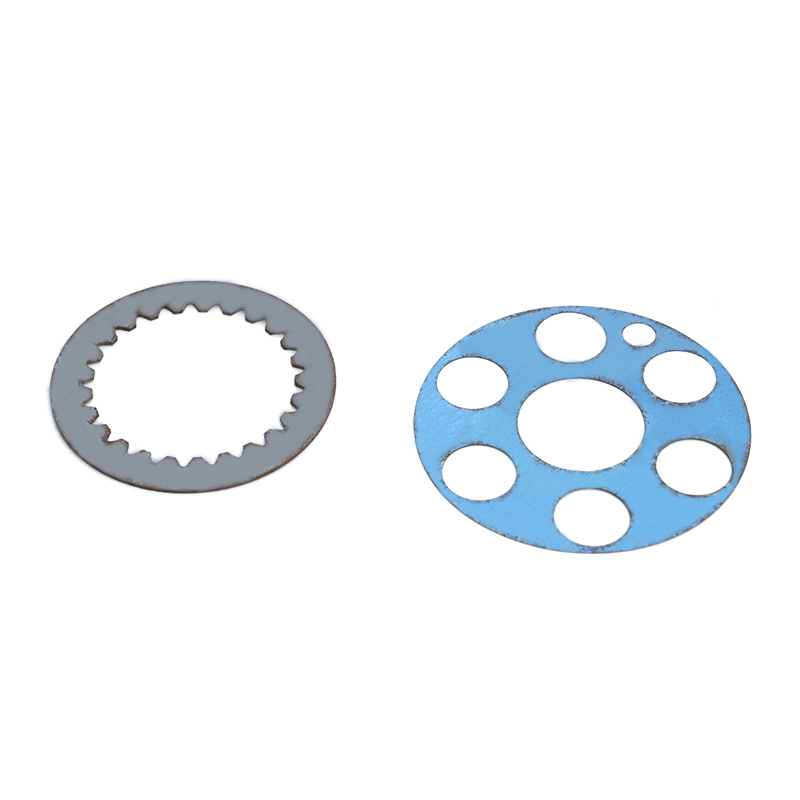

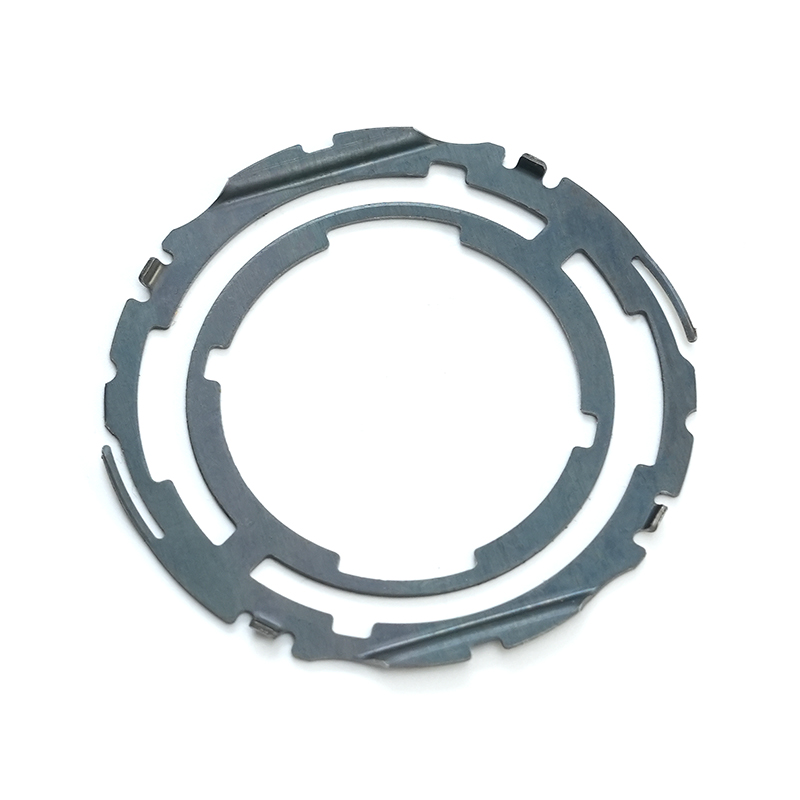

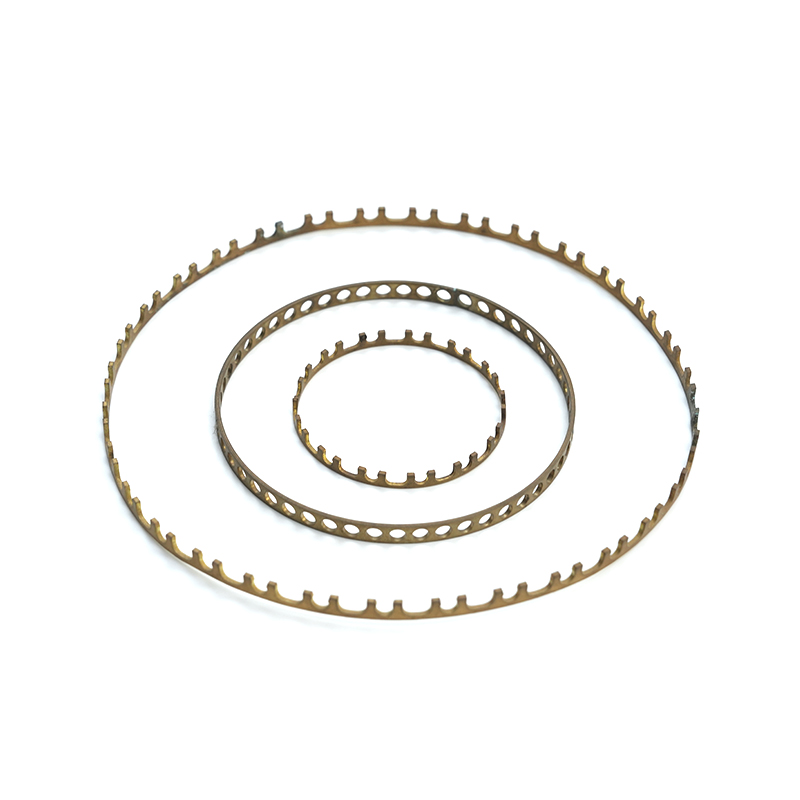

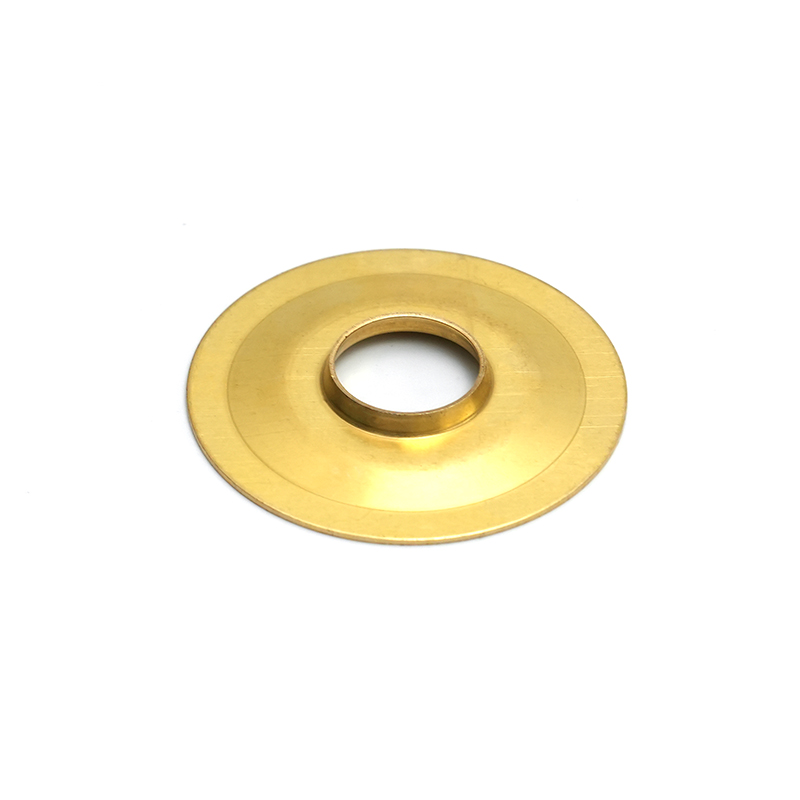

Прецизионные штампованные детали представляют собой металлические детали, производимые путем резки и формовки листового материала с помощью штампов и прессов. В отличие от базовой штамповки, точная штамповка ориентирована на высокие допуски, повторяемость и достижение сложной геометрии с жесткими спецификациями. Прецизионные штампованные компоненты используются в аэрокосмических сборках, медицинских устройствах, корпусах автомобильных датчиков и шасси электроники, где точность размеров и стабильная производительность не подлежат обсуждению.

Основная цель прецизионной штамповки — превратить плоские металлические листы в полезные детали с минимальными вторичными операциями. Это экономит время производства, снижает затраты и обеспечивает стабильное качество деталей на протяжении всего производственного цикла. Прецизионная штамповка — это не широкий термин; это конкретно относится к высокоточным процессам, а не к обычной штамповке или вырубке.

Основные материалы, используемые для прецизионной штамповки деталей

Выбор правильного материала напрямую влияет на характеристики детали, допуск штамповки и общую стоимость производства. Прецизионную штамповку можно применять к черным и цветным металлам, каждый из которых выбирается на основе механических свойств и требований конечного использования.

Распространенные металлы в прецизионной штамповке

- Нержавеющая сталь — отличная коррозионная стойкость и прочность для деталей медицинского и пищевого назначения.

- Холоднокатаная сталь – хорошая плоскостность и чистота поверхности, идеальна для конструкционных штампованных деталей.

- Алюминиевые сплавы — легкие и теплопроводные, используются в корпусах автомобилей и электроники.

- Медные сплавы – высокая электропроводность для разъемов и клемм.

Инструменты для прецизионной штамповки: проектирование и обслуживание

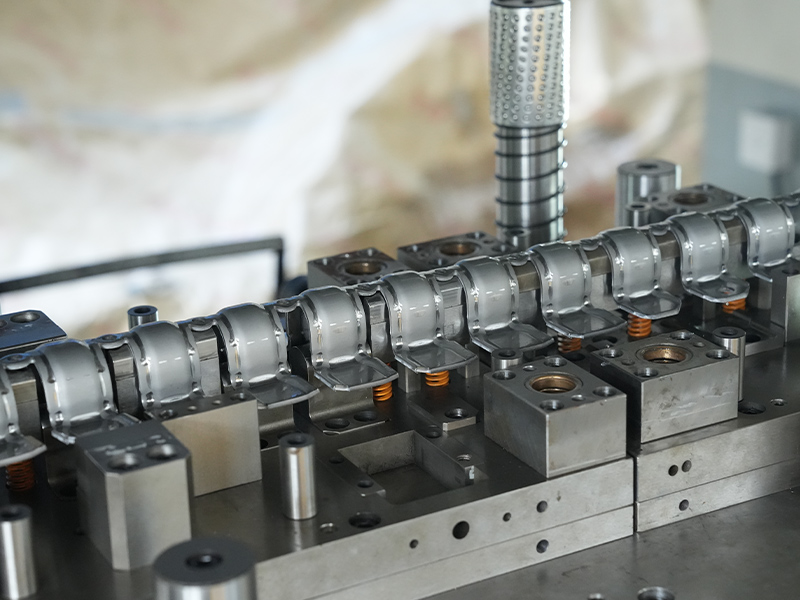

Инструменты являются основой точной штамповки. Конструкция, выбор материала и обслуживание штампов определяют достижимые допуски и качество детали. Правильная оснастка снижает вариативность и поддерживает крупносерийное производство без частых простоев.

Особенности проектирования штамповочных штампов

- Требования к толерантности: Штампы должны быть обработаны с более жесткими допусками, чем конечная деталь, чтобы учесть пружинение и течение материала.

- Твердость материала: Стали штампов с соответствующим уровнем твердости противостоят износу и продлевают срок службы.

- Стратегия смазки: Специально разработанные каналы и карманы помогают контролировать трение, снижать износ и улучшать качество поверхности детали.

- Модульность: Модульные компоненты штампа сокращают время замены приспособления и поддерживают вариации деталей.

Регулярное техническое обслуживание инструментов

Внедрение регулярного графика технического обслуживания предотвращает непредвиденные простои и обеспечивает стабильное качество деталей. Типичные задачи технического обслуживания включают очистку штампов, проверку соосности, заточку кромок и измерение точек износа. Ведение подробных журналов оснастки позволяет производителям прогнозировать, когда матрица нуждается в ремонте, до того, как возникнут дефекты.

Процесс прецизионной штамповки: от проектирования до производства

Контролируемый технологический процесс гарантирует, что каждая деталь точной штамповки соответствует проектным спецификациям и отраслевым стандартам. Ниже приведены ключевые этапы с практической точки зрения:

1. Инженерное проектирование и моделирование

Во время проектирования инженеры используют САПР и анализ методом конечных элементов (FEA) для оптимизации геометрии детали, выбора материалов и моделирования поведения формовки. Моделирование выявляет потенциальные проблемы, такие как трещины или чрезмерное утончение, перед применением механической обработки.

2. Изготовление матрицы и пробные запуски

После завершения проектирования прецизионные штампы изготавливаются с использованием станков с ЧПУ и процессов электроэрозионной обработки. Пробный запуск с реальными материалами подтверждает соответствие, допуски на размеры и повторяемость процесса. Корректировки записываются и повторно тестируются до тех пор, пока процесс не станет стабильным.

3. Производственный и производственный контроль

Большие объемы типичны для прецизионной штамповки. Методы линейного контроля, такие как лазерные измерения и системы технического зрения, позволяют контролировать детали в режиме реального времени. Проверки качества проводятся через регулярные промежутки времени, чтобы заранее выявить отклонения и снизить процент брака.

Общие приложения и требования к производительности

Детали для точной штамповки необходимы на рынках, где точность размеров и надежность работы имеют решающее значение. Ниже мы показываем конкретные отрасли и то, как их требования определяют практику точной штамповки.

| Промышленность | Типичные компоненты | Требования к производительности |

| Автомобильная промышленность | Кронштейны датчиков, экраны электромагнитных помех | Высокая прочность, строгий контроль размеров. |

| Медицинское оборудование | Фиксаторы имплантатов, детали хирургических инструментов | Биосовместимость, прецизионная обработка поверхности. |

| Электроника | Клеммы разъема, экранирующие компоненты | Электропроводность, допуски микронного уровня |

Обеспечение качества и контроль толерантности

Точная штамповка требует строгих методов обеспечения качества (QA), чтобы гарантировать соответствие каждой детали спецификациям. Практика обеспечения качества — это не расплывчатые проверки; они нацелены на ключевые измеримые характеристики частей и процессов.

Критические методы проверки

- Координатно-измерительные машины (КИМ): Проверьте 3D-размеры с точностью до микрона.

- Оптические компараторы: Проверяйте профили и выравнивание функций бесконтактно.

- Лазерные микрометры: Измеряйте диаметры и толщину детали в режиме онлайн.

- Статистический контроль процессов (СПК): Отслеживайте тенденции с течением времени, чтобы уменьшить вариации и выявить отклонения процессов.

Стратегии оптимизации затрат на прецизионную штамповку

Оптимизация затрат на прецизионную штамповку достижима без ущерба для качества. Целенаправленное улучшение использования материалов, срока службы штампов и производительности снижает удельные затраты и повышает конкурентоспособность.

Практические методы снижения затрат

- Оптимизируйте раскладку заготовок, чтобы минимизировать отходы материала.

- Инвестируйте в прочные материалы для штампов, чтобы продлить срок службы инструмента и сократить количество переналадок.

- Используйте прогрессивные матрицы для объединения нескольких операций за один проход.

- Применяйте профилактическое обслуживание, чтобы избежать непредвиденных простоев печатной машины.

Сохраняя данные процесса, журналы производительности инструментов и результаты проверки деталей, производители могут выявлять узкие места и определять приоритетность постоянных улучшений, которые приносят измеримую ценность.