Понимание роли штампованных деталей в современном производстве

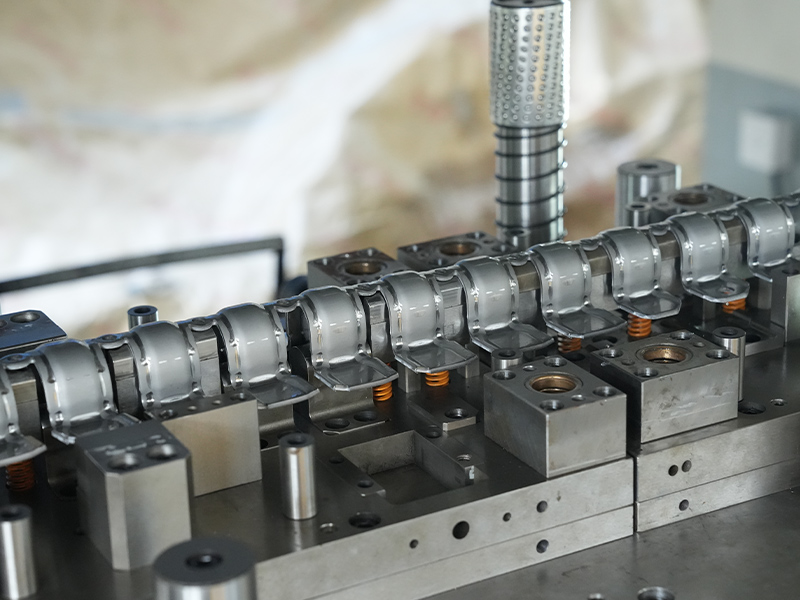

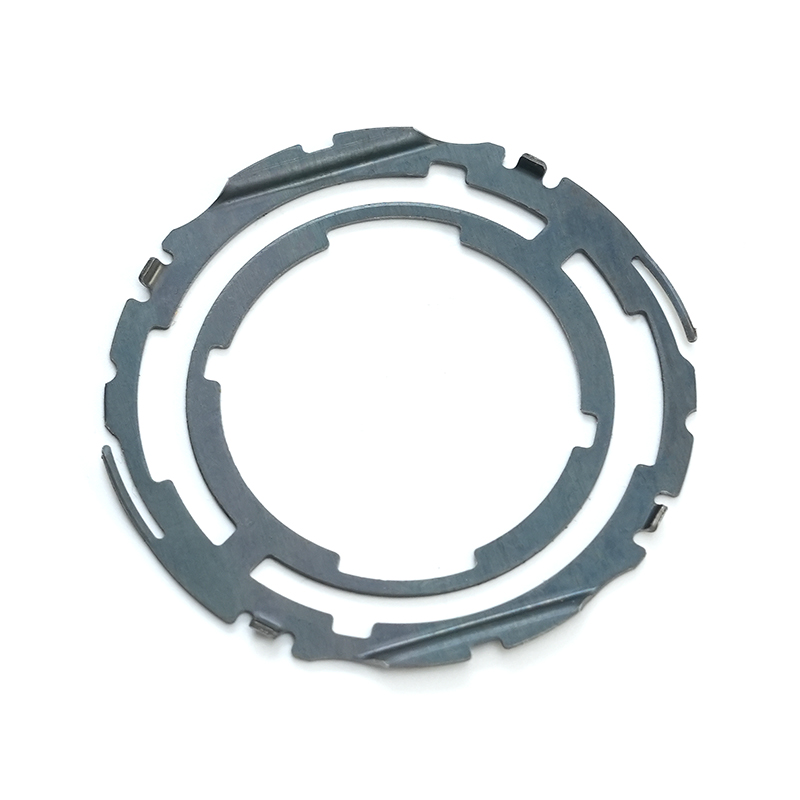

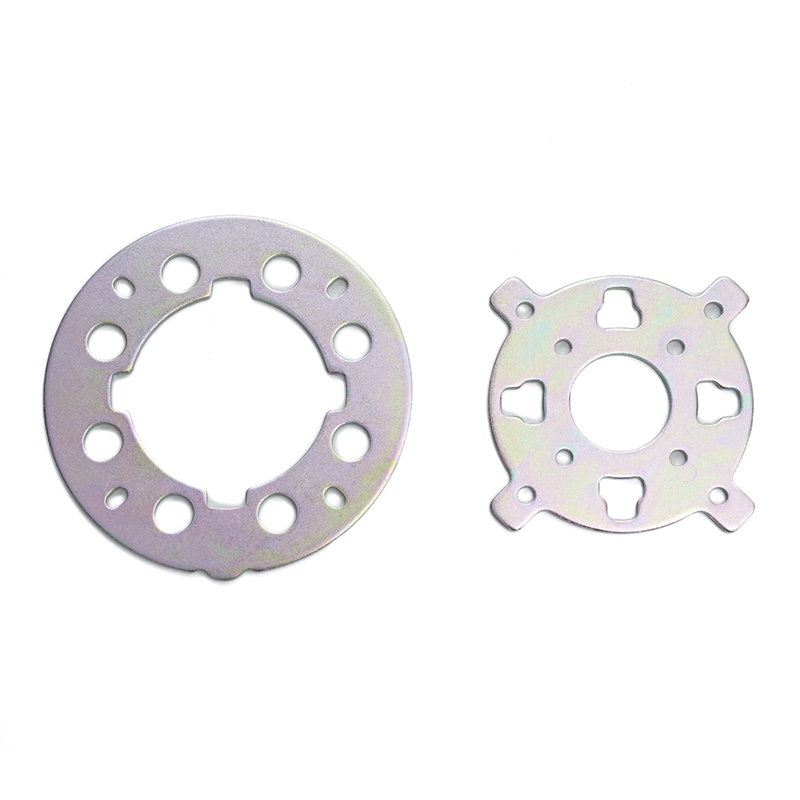

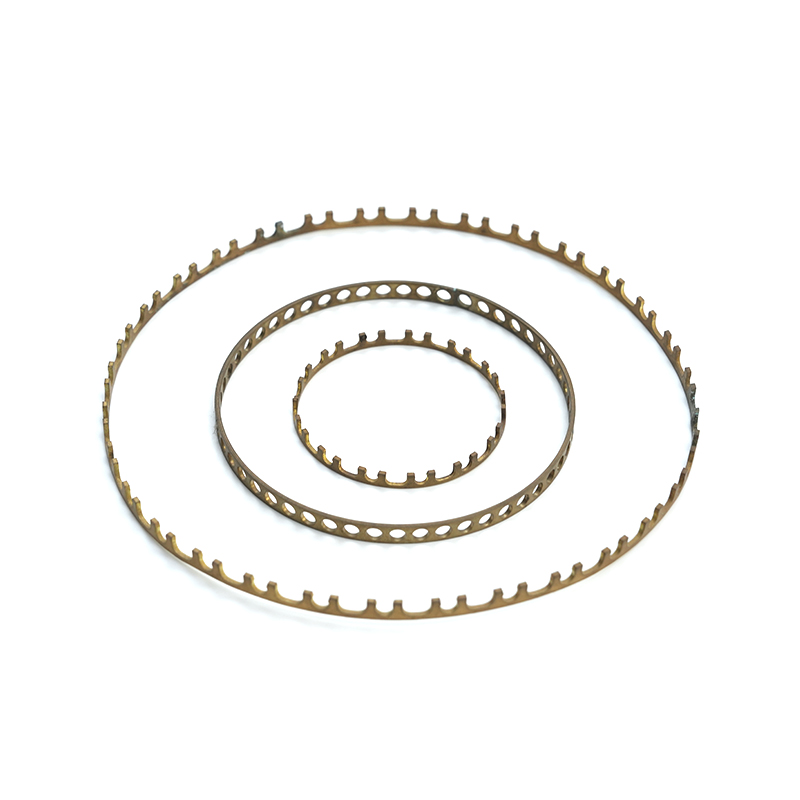

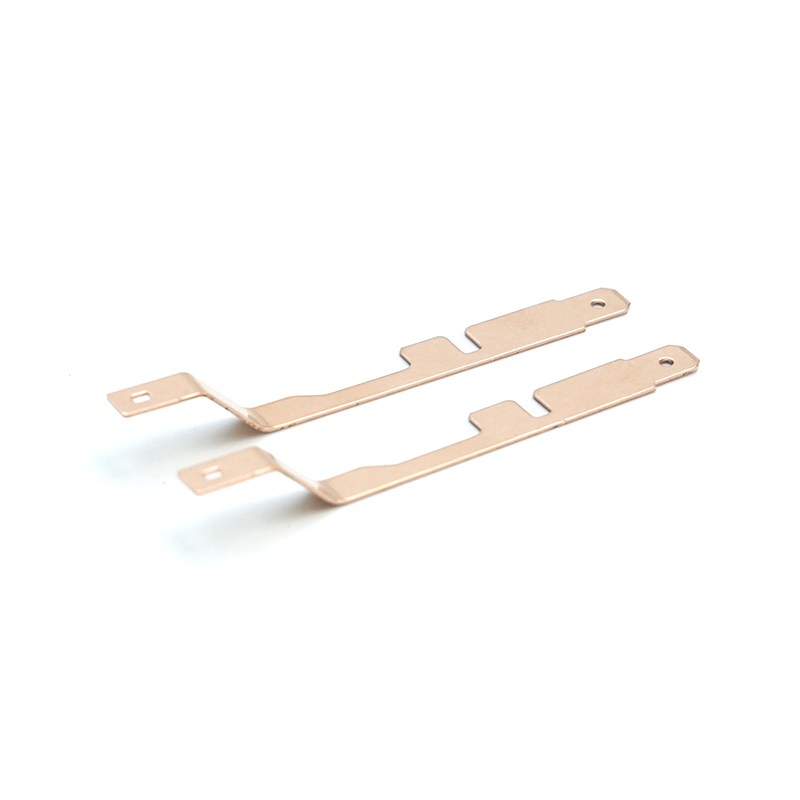

Аппаратная штамповка деталей представляют собой компоненты прецизионной формовки, созданные с помощью процессов штамповки металла, таких как прогрессивная штамповка, глубокая вытяжка и вырубка. Эти детали широко используются в автомобильных компонентах, корпусах электроники, промышленном оборудовании и потребительских товарах благодаря их экономической эффективности, повторяемости и точности размеров.

Объединение штампованных деталей метизов в функциональные сборки позволяет производителям создавать сложные конструкции, сохраняя при этом жесткие допуски и скорость производства. Правильная интеграция повышает долговечность, сокращает отходы материалов и оптимизирует последующие операции.

Распространенные материалы, используемые в штампованных узлах оборудования

Выбор материала напрямую влияет на прочность детали, коррозионную стойкость и формуемость. Выбор совместимых материалов упрощает процесс сборки и продлевает срок службы изделия.

- Углеродистая сталь для прочности конструкции и доступности

- Штамповка из нержавеющей стали для защиты от коррозии и гигиенических требований.

- Алюминиевые сплавы для легких узлов

- Медь и латунь по электропроводности

Соответствие толщины материала и механических свойств обеспечивает единообразную формовку и надежное соединение нескольких штампованных компонентов.

Принципы проектирования комбинирования штампованных металлических деталей

Управление накоплением допусков

Прецизионная штамповка требует жестких допусков, но когда несколько деталей собираются вместе, могут накапливаться небольшие отклонения размеров. Инженерам следует использовать привязку к данным и методы GD&T, чтобы свести к минимуму проблемы с выравниванием.

Геометрия детали для упрощения сборки

Такие особенности проектирования, как самоустанавливающиеся выступы, прорези и направляющие отверстия, повышают точность сборки, одновременно снижая зависимость от приспособлений.

Поток материала и ограничения по формованию

В сложных штампованных деталях метизов следует избегать острых углов и чрезмерной глубины вытяжки, чтобы предотвратить растрескивание во время формовки.

Эффективные методы соединения деталей метизной штамповки

Выбор правильной технологии соединения зависит от требований к нагрузке, типа материала и объема производства.

- Точечная сварка деталей из листовой стали в автомобильных узлах

- Клепка для смешанных металлических комбинаций

- Клинч для быстрого механического соединения без нагревания

- Резьбовые крепления для исправных узлов

Автоматизированные системы соединения значительно улучшают согласованность при объединении штампованных компонентов в больших объемах.

Меры контроля качества штампованных сборок метизов

Поддержание качества на протяжении всего процесса штамповки и сборки предотвращает дорогостоящие доработки и сбои в работе.

| Зона инспекции | Цель | Типичные инструменты |

| Точность размеров | Проверка допусков штамповки | Штангенциркули, ШМ |

| Поверхностная обработка | Обнаружение заусенцев или трещин | Визуальный осмотр |

| Совместная сила | Обеспечить целостность сборки | Вытягивающее тестирование |

| Толщина материала | Поддерживайте последовательность формования | Микрометры |

Линейный контроль в сочетании со статистическим контролем процесса помогает выявлять дефекты до того, как будут завершены крупные производственные партии.

Стратегии оптимизации затрат на штампованные узлы метизов

Снижение стоимости сборки без ущерба для производительности достижимо за счет усовершенствования конструкции и процессов.

- Используйте прогрессивную штамповку, чтобы уменьшить необходимость обработки деталей.

- Стандартизация крепежа в сборках

- Интегрируйте несколько функций в отдельные штампованные детали.

- Автоматизация процессов сварки и клинчирования

Хорошо оптимизированные сборки часто снижают общие производственные затраты на 15–30% по сравнению с компонентами, собранными вручную.

Типичные области применения деталей для комбинированной штамповки оборудования

Прецизионная штамповка металла играет центральную роль во всех отраслях, где важны долговечность и повторяемость.

- Каркасы и кронштейны автомобильных сидений

- Электрические шкафы и компоненты заземления

- Система HVAC поддерживает

- Конструкционные детали прибора

Комбинирование штампованных компонентов позволяет производителям достичь прочности, сравнимой с механически обработанными деталями, при гораздо меньших затратах.

Устранение распространенных проблем в сборках штампованных деталей

Проблемы с несоосностью

Несоосность, часто вызванная превышением допусков или износом инструмента, можно устранить путем более строгого контроля процесса и модернизации приспособления.

Слабые суставы

Неправильные параметры сварки или несовместимые материалы могут снизить прочность соединения. Тестирование и оптимизация параметров имеют важное значение.

Чрезмерное образование заусенцев

Острая оснастка и регулярное техническое обслуживание сводят к минимуму появление заусенцев, которые влияют на точность сборки.

Будущие тенденции в области штамповки оборудования и интеграции сборок

Интеллектуальные производственные технологии, такие как роботизированная сборка, мониторинг качества в режиме реального времени и оптимизация процессов на основе искусственного интеллекта, меняют форму производственных линий штамповки металлов.

По мере роста спроса на легкие и высокопрочные компоненты сочетание современных материалов с прецизионной штамповкой станет еще более важным для конкурентоспособности производства.