Штамповочные детали с медным покрытием широко используются в различных отраслях промышленности благодаря своей превосходной электропроводности, коррозионной стойкости и адаптируемости к различным механическим применениям. Однако, когда эти детали подвергаются воздействию высоких напряжений, часто возникают вопросы относительно их долговечности и долговечности. Понимание факторов, влияющих на прочность и срок службы этих компонентов, имеет решающее значение для инженеров, проектировщиков и производителей, которые полагаются на них в требовательных приложениях.

1. Понимание штампованных деталей с медным покрытием

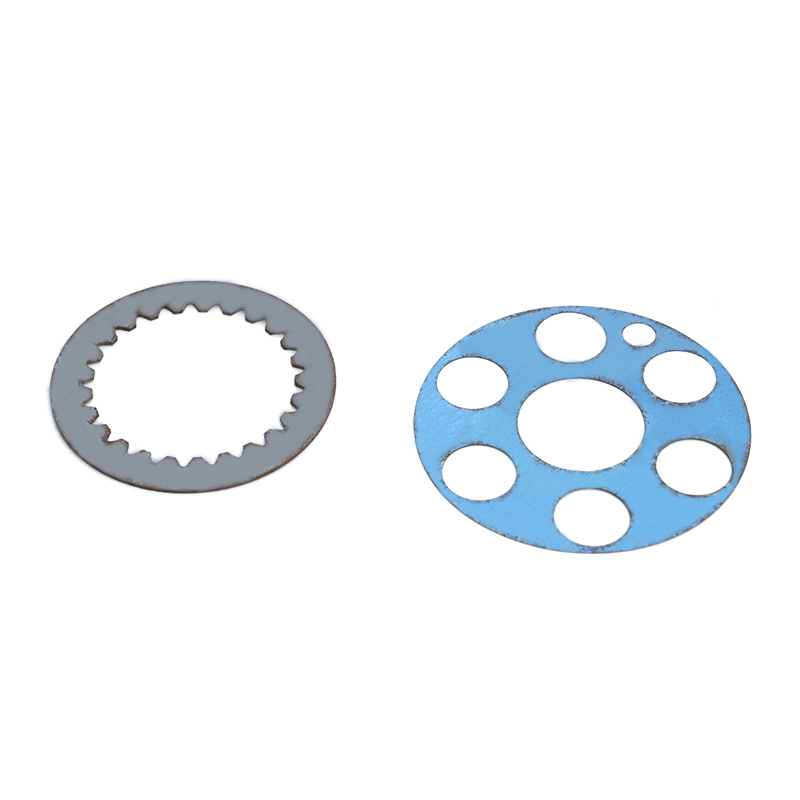

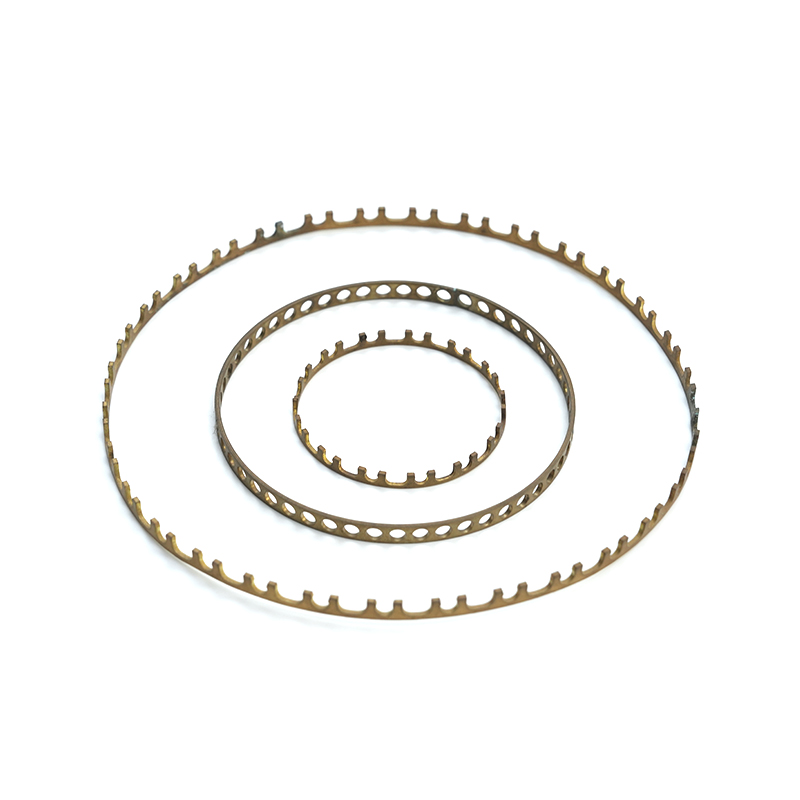

Штамповочные детали с медным покрытием обычно изготавливаются путем штамповки тонких листов меди или медных сплавов определенной формы с последующим нанесением слоя покрытия, часто из никеля, олова или других защитных металлов. Покрытие служит нескольким целям: оно повышает коррозионную стойкость, улучшает проводимость поверхности и повышает износостойкость.

Сочетание собственных свойств меди с защитным покрытием делает эти детали пригодными для использования в электронике, автомобильных компонентах, промышленном оборудовании и аэрокосмической технике, где они часто подвергаются повторяющимся нагрузкам, высоким температурам и механическим нагрузкам.

2. Ключевые факторы, влияющие на долговечность

Долговечность штампованных деталей с медным покрытием при высоких нагрузках определяется не только самим материалом, но и сочетанием факторов конструкции, производства и окружающей среды.

а. Качество материала

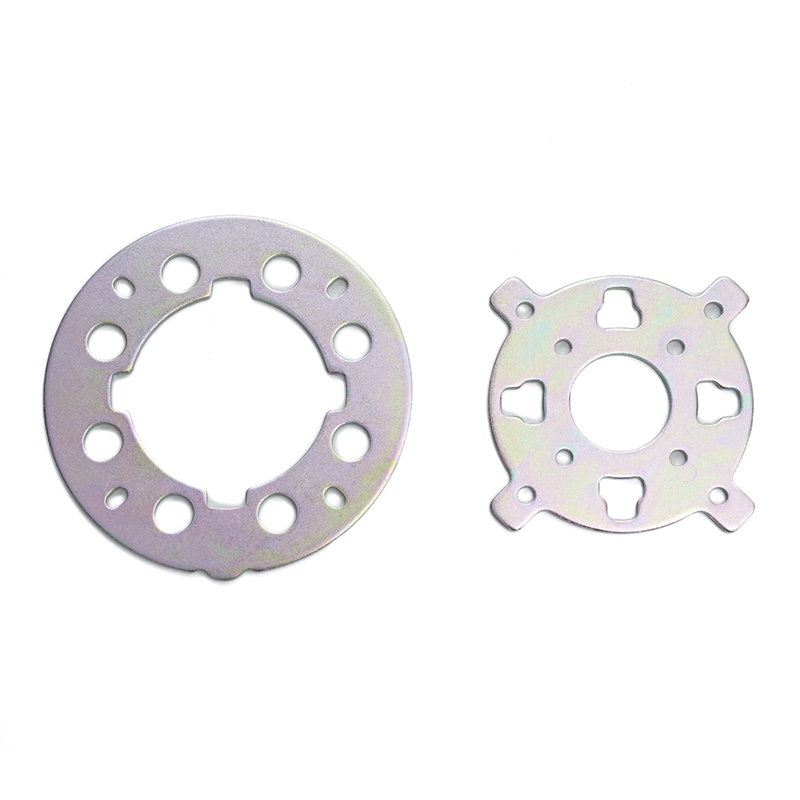

Чистота, зернистая структура и толщина базовой меди или медного сплава существенно влияют на долговечность. Медь высокой чистоты обеспечивает отличную проводимость, но может быть мягче и более склонна к деформации под напряжением. Такие сплавы, как латунь или бронза, обеспечивают баланс между проводимостью и механической прочностью, что делает их более устойчивыми в условиях высоких напряжений.

б. Тип и толщина покрытия

Тип и толщина слоя покрытия также играют решающую роль. Например, никелирование обеспечивает высокую твердость и износостойкость, тогда как олово или серебро могут повысить проводимость, но могут быть мягче. Неравномерное покрытие или недостаточная толщина могут создать слабые места, снижая способность детали противостоять механическим нагрузкам.

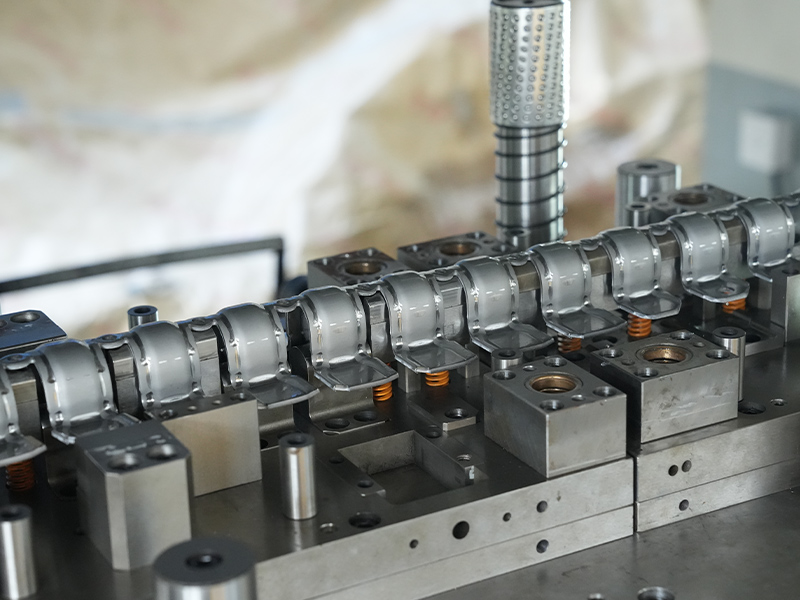

в. Производственный процесс

Сам процесс штамповки влияет на долговечность. Такие факторы, как давление штамповки, конструкция штампа и точность, влияют на распределение внутренних напряжений внутри детали. Неправильно выполненная штамповка может привести к образованию микротрещин, наклепу или остаточным напряжениям, что может снизить долговечность под нагрузкой.

д. Условия окружающей среды

Применение с высокими нагрузками часто сопровождается суровыми условиями окружающей среды, включая колебания температуры, влажности и воздействие химикатов. Детали с медным покрытием могут подвергнуться коррозии, если покрытие повреждено или присутствуют несовместимые материалы, что приводит к снижению механических характеристик и выходу из строя под нагрузкой.

3. Механическое напряжение и его влияние

Условия высоких напряжений при штамповке деталей могут включать растягивающее напряжение, изгиб, сдвиг, вибрацию и удар. Каждый тип напряжения по-разному влияет на детали с медным покрытием:

- Растягивающее напряжение: Чистая медь может растягиваться или деформироваться при длительных растягивающих нагрузках. Слои покрытия с более высокой твердостью могут помочь противостоять растяжению, но чрезмерная нагрузка может вызвать расслоение между покрытием и основным материалом.

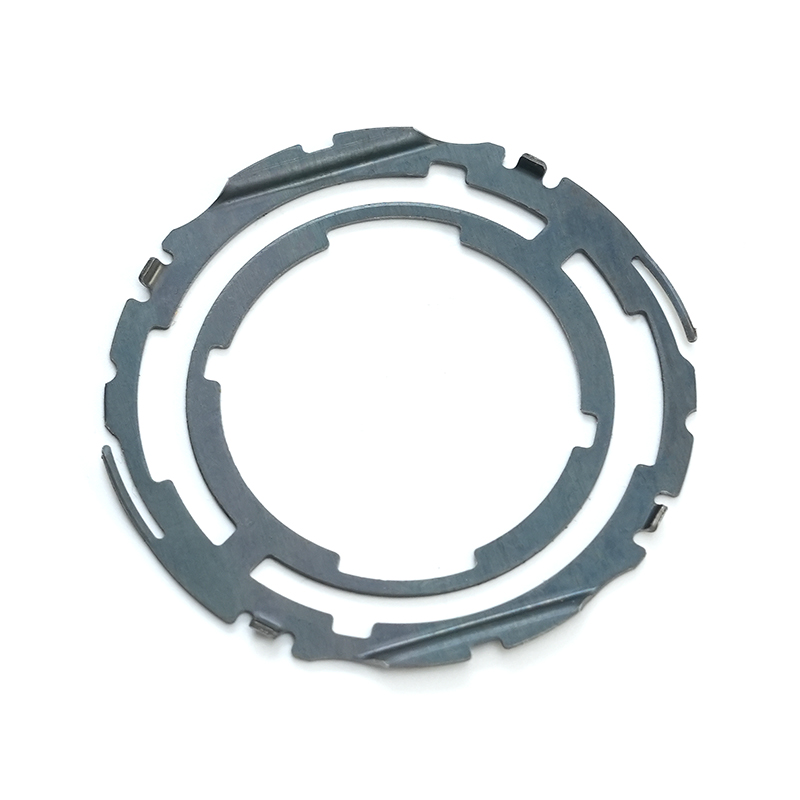

- Изгибающее напряжение: Тонкие медные штампованные детали подвержены изгибу или усталости. Правильный выбор сплава и методы наклепа во время штамповки могут повысить стойкость.

- Сдвиговое и ударное напряжение: В тех случаях, когда детали подвергаются внезапным нагрузкам, предпочтительны медные сплавы с высокой прочностью и долговечным покрытием, чтобы избежать растрескивания или сколов.

4. Проверка долговечности при высоких нагрузках

Оценка долговечности штампованных деталей с медным покрытием требует сочетания лабораторных испытаний и реального моделирования. Общие методы тестирования включают в себя:

- Испытание на растяжение: Измеряет максимальное напряжение, которое деталь может выдержать перед разрушением.

- Испытания на изгиб и изгиб: Оцените устойчивость к многократному изгибу и усталости.

- Коррозионные испытания: Имитирует воздействие влаги, соли или химикатов для оценки целостности покрытия.

- Термальный цикл: Определяет, как деталь реагирует на повторяющиеся колебания температуры.

Эти тесты помогают инженерам выявить потенциальные слабые места и оптимизировать выбор материала, тип покрытия и методы штамповки для повышения производительности.

5. Особенности проектирования для приложений с высокими нагрузками

Долговечность часто можно повысить за счет продуманного дизайна. Ключевые соображения включают в себя:

- Равномерная толщина стенки: Избегание тонких сечений или острых углов снижает концентрацию напряжений.

- Плавные переходы: Закругленные края и фаски сводят к минимуму возникновение напряжений, в которых могут возникнуть трещины.

- Оптимизированное покрытие: Обеспечение достаточной толщины покрытия и адгезии повышает устойчивость к износу и коррозии.

- Выбор сплава: Выбор медных сплавов с более высокой механической прочностью или интеграция элементов армирования может повысить производительность без ущерба для проводимости.

6. Техническое обслуживание и долговечность

Даже самые хорошо спроектированные штампованные детали с медным покрытием требуют технического обслуживания для достижения долгосрочной долговечности в условиях стресса. Ключевые стратегии технического обслуживания включают в себя:

- Регулярные проверки: Ищите признаки износа, коррозии или расслоения покрытия.

- Защита окружающей среды: По возможности уменьшите воздействие агрессивных химикатов или влаги.

- Правильное обращение: Избегайте чрезмерных механических усилий во время установки или эксплуатации во избежание образования микротрещин.

7. Практическое применение и ожидаемая производительность

Штамповочные детали с медным покрытием используются в различных приложениях, подвергающихся высоким нагрузкам, в том числе:

- Электрические соединители в сильноточных цепях.

- Автомобильные датчики и контакты, подверженные вибрации.

- Компоненты аэрокосмической отрасли, требующие надежных механических и электрических характеристик.

- Промышленное оборудование, испытывающее повторяющиеся механические нагрузки.

При правильном проектировании, изготовлении и обслуживании эти детали могут выдерживать значительные нагрузки, сохраняя при этом функциональность. Однако точный срок службы зависит от сочетания выбора материала, качества покрытия, механической нагрузки и воздействия окружающей среды.

8. Заключение

Штамповочные детали с медным покрытием обеспечивают универсальное сочетание электропроводности, коррозионной стойкости и механических характеристик. В условиях высоких нагрузок их долговечность зависит от тщательного выбора материала, качества покрытия, точной техники штамповки и продуманного дизайна. Понимая факторы, влияющие на производительность, и реализуя правильные стратегии тестирования, проектирования и обслуживания, инженеры и производители могут гарантировать надежную работу этих компонентов в требовательных приложениях.

Хотя ни одна деталь не является неразрушимой, штампованные детали с медным покрытием при правильном проектировании и обслуживании представляют собой долговечное и экономичное решение для многих сред с высокими нагрузками.