Понимание штамповки деталей из нержавеющей стали в современном производстве

Штамповочные детали из нержавеющей стали представляют собой компоненты прецизионной формовки, производимые путем формования листов нержавеющей стали с помощью механических прессов и специальной оснастки. Эти детали широко используются в автомобилях, электронике, медицинских приборах, промышленном оборудовании и потребительских товарах благодаря их прочности, коррозионной стойкости и стабильности размеров. В отличие от обычной обработки металлов давлением, штамповка нержавеющей стали требует тщательного контроля свойств материала, конструкции инструментов и параметров процесса для достижения стабильного качества в масштабе.

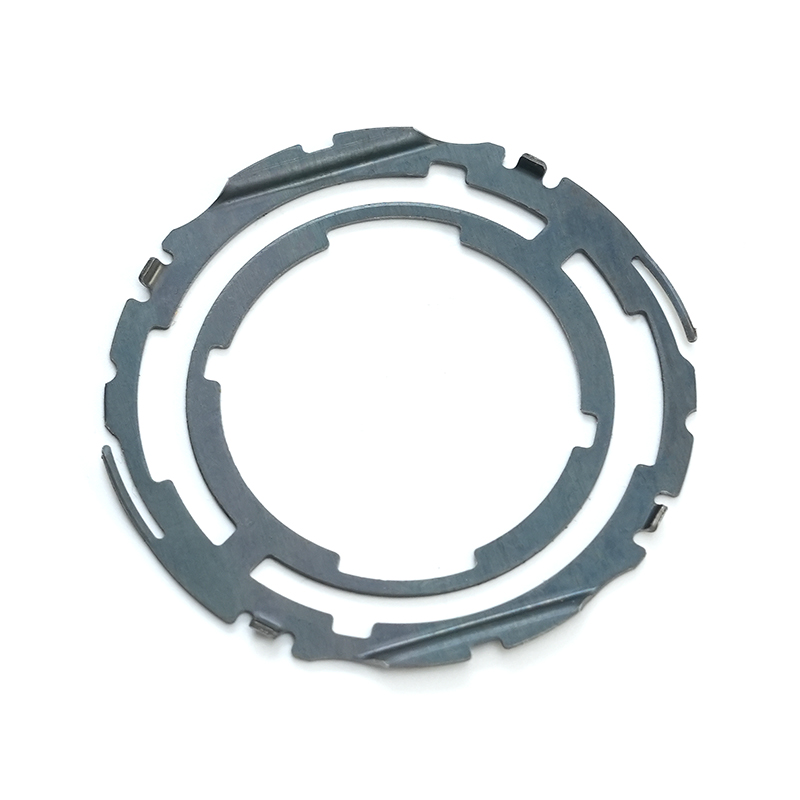

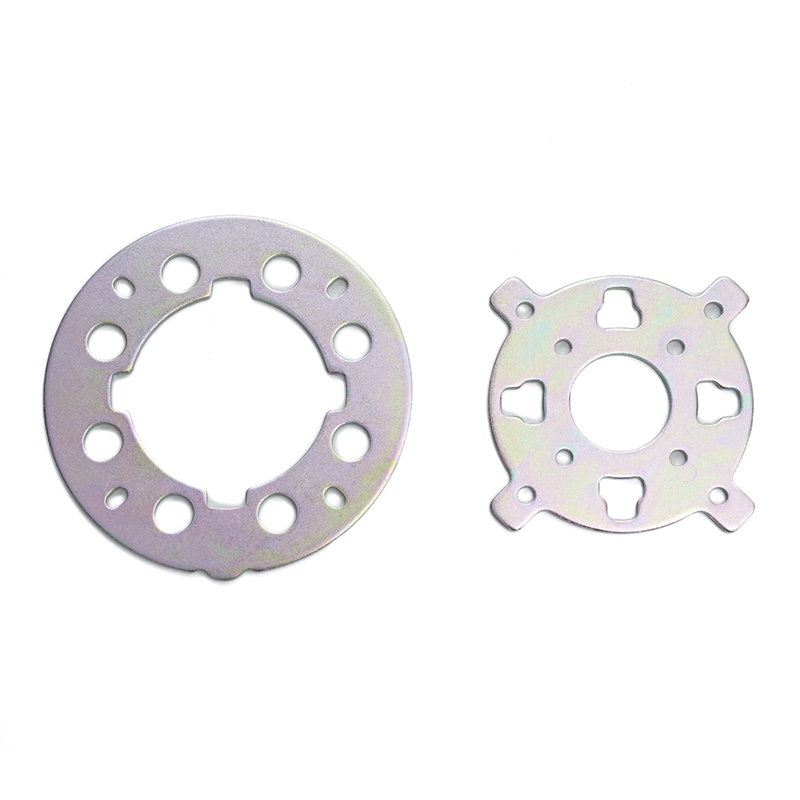

Производители выбирают штампованные детали из нержавеющей стали, когда им необходимо крупносерийное производство с жесткими допусками, повторяемостью и длительным сроком службы. Этот процесс хорошо подходит для кронштейнов, зажимов, корпусов, клемм, экранирующих компонентов и структурного усиления, которые должны выдерживать механические нагрузки и воздействие окружающей среды.

Основные марки нержавеющей стали, используемые для штамповки

Выбор правильной марки нержавеющей стали имеет решающее значение для успешной штамповки. Каждая марка предлагает различные характеристики формования, уровни коррозионной стойкости и стоимость. Наиболее часто используемые марки сочетают формуемость с механическими характеристиками.

- Нержавеющая сталь 304 является наиболее популярным выбором для штамповки деталей из нержавеющей стали благодаря ее превосходной коррозионной стойкости, хорошей пластичности и широкой доступности.

- Нержавеющая сталь 316 обеспечивает повышенную устойчивость к химическим веществам и соленой воде, что делает ее подходящей для морских, медицинских и пищевых компонентов.

- Нержавеющая сталь 430 — это ферритная марка, часто используемая, когда требуются магнитные свойства и более низкие затраты на материалы.

Толщина материала, направление волокон и качество поверхности также влияют на производительность штамповки. Более тонкие калибры улучшают формуемость, а постоянная ориентация зерен снижает растрескивание и деформацию во время формовки.

Объяснение основных процессов штамповки нержавеющей стали

Штамповочные детали из нержавеющей стали производятся с помощью нескольких методов формовки, часто объединенных на одной производственной линии. Выбор процесса зависит от геометрии детали, объема производства и требований к допускам.

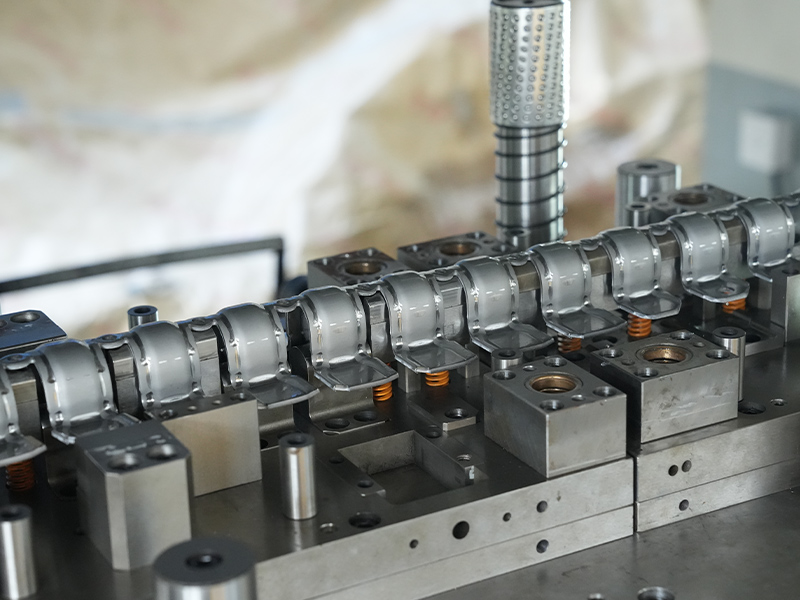

Прогрессивная штамповка

В прогрессивной штамповке используется ряд станций внутри одной матрицы для выполнения нескольких операций, таких как вырубка, прошивка, гибка и формовка. Этот метод идеально подходит для крупносерийной штамповки деталей из нержавеющей стали сложной формы и жестких допусков. Это сводит к минимуму манипуляции, сокращает время цикла и обеспечивает стабильное качество деталей.

Глубокий рисунок

Глубокая вытяжка используется, когда штампованные детали из нержавеющей стали требуют значительной глубины относительно их диаметра, например корпуса или цилиндрические компоненты. Правильная смазка, коэффициенты вытяжки и выбор материала необходимы для предотвращения разрывов и складок во время процесса.

Тонкое гашение

Тонкая вырубка позволяет получить детали с гладкими краями и минимальными заусенцами, что делает ее подходящей для деталей из нержавеющей стали, требующих высокой точности и превосходного качества кромок. Этот процесс часто используется для шестерен, запирающих механизмов и деталей, важных для безопасности.

Особенности проектирования оснастки для штамповки нержавеющей стали

Конструкция оснастки напрямую влияет на эффективность, срок службы и качество штампованных деталей из нержавеющей стали. Поскольку нержавеющая сталь более твердая и абразивная, чем углеродистая сталь, штампы должны быть спроектированы так, чтобы обеспечить долговечность и точность.

- Материалы штампов часто включают закаленную инструментальную сталь или твердосплавные вставки, чтобы противостоять износу и деформации.

- Правильный зазор между пуансоном и матрицей имеет решающее значение для уменьшения образования заусенцев и напряжения на инструменте.

- Системы зачистки и направления помогают поддерживать выравнивание и предотвращают деформацию материала.

Хорошо спроектированная оснастка сокращает время простоя, повышает стабильность деталей и снижает долгосрочные производственные затраты на штамповку деталей из нержавеющей стали.

Контроль допусков и точность штамповки деталей

Точность – одно из главных преимуществ штамповки деталей из нержавеющей стали. Достижение жестких допусков требует координации свойств материала, точности пресса и качества оснастки. Типичные допуски составляют от ±0,05 мм до ±0,1 мм, в зависимости от сложности и толщины детали.

| Диапазон толщины | Достижимая толерантность | Типичные применения |

| 0,3–0,8 мм | ±0,05 мм | Электроника, терминалы |

| 0,8–2,0 мм | ±0,1 мм | Автомобильные кронштейны |

Последовательный контроль допусков уменьшает проблемы при сборке и улучшает взаимозаменяемость в условиях массового производства.

Варианты обработки поверхности штампованных деталей из нержавеющей стали

После штамповки обработка поверхности улучшает внешний вид, устойчивость к коррозии и функциональность штампованных деталей из нержавеющей стали. Метод отделки должен соответствовать требованиям конечного использования детали.

- Удаление заусенцев удаляет острые края и повышает безопасность при обращении и сборке.

- Полировка повышает гладкость поверхности и эстетическую привлекательность видимых компонентов.

- Пассивация повышает коррозионную стойкость за счет удаления поверхностных загрязнений.

Выбор правильного процесса отделки может продлить срок службы изделия и снизить требования к техническому обслуживанию.

Практика контроля качества при штамповке нержавеющей стали

Контроль качества необходим для поддержания постоянства штампованных деталей из нержавеющей стали, особенно в регулируемых отраслях. Методы контроля интегрируются на протяжении всего производственного процесса, а не применяются только на заключительном этапе.

Обычные методы контроля качества включают проверку размеров с использованием штангенциркуля или координатно-измерительных машин, визуальную проверку дефектов поверхности и проверку материала с помощью сертификационных записей. Статистический контроль процесса часто применяется для отслеживания тенденций и предотвращения отклонений до того, как возникнут дефекты.

Факторы затрат и оптимизация конструкции для проектов штамповки

Стоимость штампованных деталей из нержавеющей стали зависит от марки материала, толщины, сложности оснастки и объема производства. Хотя инвестиции в оснастку могут быть значительными, затраты на единицу продукции быстро снижаются с ростом объемов.

Оптимизация конструкции играет важную роль в снижении затрат. Упрощение изгибов, поддержание одинаковой толщины стенок и минимизация вторичных операций могут значительно повысить эффективность производства без ущерба для производительности.

Практическое применение в различных отраслях

Штамповочные детали из нержавеющей стали используются в различных отраслях промышленности, поскольку они сочетают в себе долговечность и эффективность производства. В автомобильном производстве они поддерживают структурную целостность и системы безопасности. В электронике они обеспечивают экранирование, заземление и точное соединение. Медицинская и пищевая промышленность полагаются на штампованные детали из нержавеющей стали для обеспечения гигиены, коррозионной стойкости и долгосрочной надежности.

Понимание технических и практических аспектов штамповки нержавеющей стали помогает инженерам и покупателям принимать обоснованные решения, гарантируя, что детали соответствуют ожиданиям по производительности, не выходя при этом за рамки бюджета и сроков производства.