Понимание медных штампованных деталей и их промышленного использования

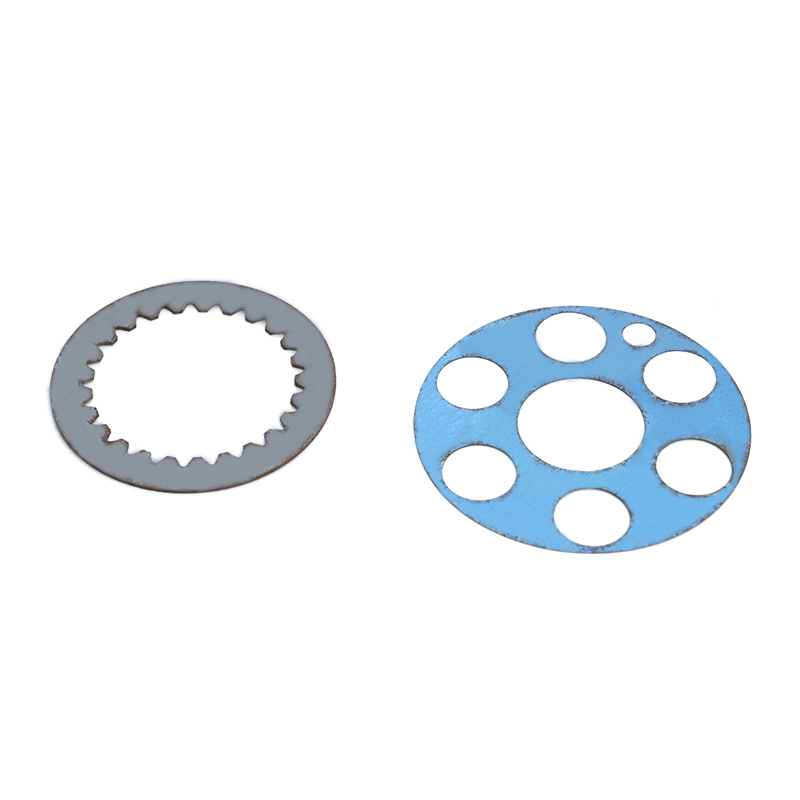

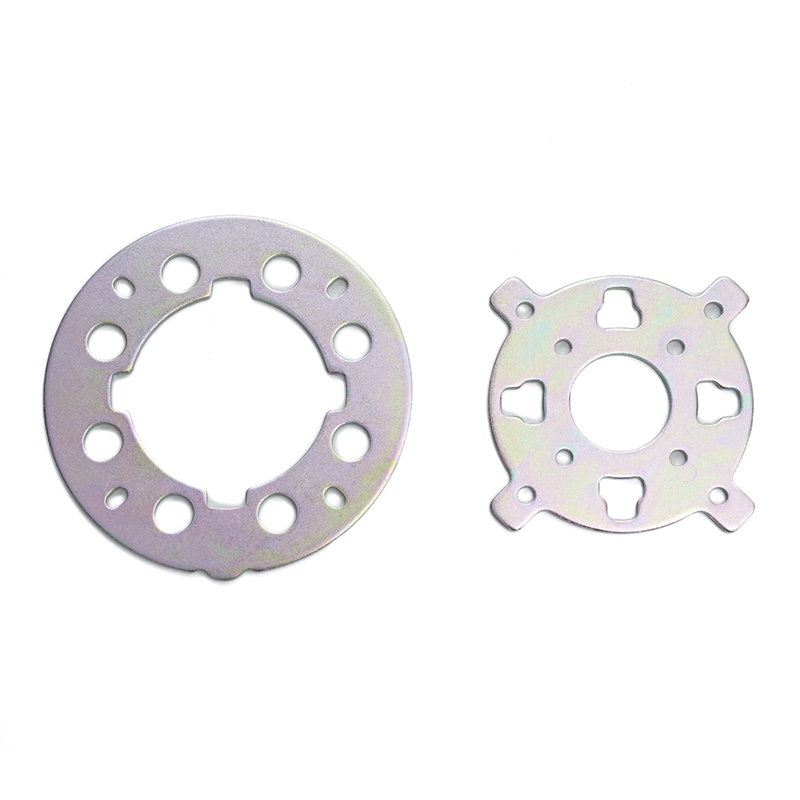

Медные штампованные детали представляют собой компоненты прецизионной формы, созданные путем штамповки листов меди или медных сплавов определенной формы. Их превосходная электропроводность, тепловые характеристики и коррозионная стойкость делают их незаменимыми во многих отраслях. В отличие от обычных металлических деталей, медные штампованные детали требуют строгого контроля размеров и качества поверхности из-за их роли в электрических системах и механических узлах с большим циклом работы.

Отрасли промышленности, которые в значительной степени полагаются на медные штампованные детали, включают:

- Электротехника и электроника — для разъемов, клемм и шин;

- Автомобильная промышленность — для датчиков, реле, контактов и аккумуляторных систем электромобилей;

- Телекоммуникации — для ВЧ-разъемов и проводящих экранов;

- Промышленное оборудование — для износостойких контактов и радиаторов.

Выбор материала для медных штампованных деталей

Выбор правильного медного материала имеет решающее значение для производительности штамповки и функциональности конечного использования. Свойства материала влияют на формуемость, прочность, проводимость и стоимость. Обычные медные материалы включают чистую медь и медные сплавы, такие как латунь и бронза.

Чистые сорта меди

Чистая медь (серии C11000, C10100) обеспечивает самую высокую электро- и теплопроводность среди конструкционных металлов. Он идеально подходит для силовых разъемов и сильноточных шин, где минимальное сопротивление имеет решающее значение. Однако чистая медь имеет более низкую прочность на разрыв по сравнению со многими сплавами, что требует тщательного контроля процесса, чтобы избежать растрескивания во время штамповки.

Распространенные медные сплавы: латунь и бронза.

Медные сплавы, такие как латунь (медь-цинк) и бронза (медь-олово), повышают прочность и износостойкость, сохраняя при этом достаточную проводимость. Латунь часто используется для изготовления клемм и пружинных контактов из-за баланса ее формуемости и механической прочности. Бронзовые варианты выбираются для сред, требующих повышенной коррозионной стойкости или характеристик трения.

Принципы проектирования медных штампованных деталей

Эффективный дизайн медных штампованных деталей выходит за рамки простых форм. Хороший дизайн облегчает технологичность, уменьшает количество брака и обеспечивает функциональные характеристики. Следующие принципы руководят инженерами при разработке деталей:

- Поддерживайте одинаковую толщину стенок: Неравномерная толщина может привести к разрывам или пружинению во время формования.

- Избегайте острых внутренних углов: Используйте радиусы, чтобы улучшить поток материала и снизить концентрацию напряжений.

- Минимизируйте заусенцы и острые края: Укажите допуски и требования к отделке, чтобы снизить затраты на вторичное удаление заусенцев.

- Учитывайте эффекты пружинистости: Медные сплавы могут пружинить после формовки; допуски на проектирование компенсируют это.

Допуски и характеристики характеристик

Медные штампованные детали часто требуют жестких допусков из-за сопряжения с другими механическими или электрическими узлами. Укажите допуски в соответствии с функцией — например, ширину контактов, влияющую на допустимый ток, или диаметры штифтов, подходящие для корпусов. Более жесткие допуски могут увеличить сложность и стоимость оснастки, поэтому необходимо сбалансировать потребности проектирования с осуществимостью производства.

Процессы производства медных штампованных деталей

Штамповка меди включает в себя преобразование плоского листового или рулонного материала в сложные детали с помощью штампов и прессов. Несколько вариантов процесса подходят для разных объемов и геометрических форм:

Вырубка и пирсинг

Вырубка вырезает из листа или рулона первоначальную форму. Пирсинг создает отверстия или внутренние вырезы. Эти операции часто происходят на первых этапах работы с прогрессивными штампами для создания повторяемых элементов. Высокоточная вырубка снижает образование заусенцев и повышает качество последующей обработки.

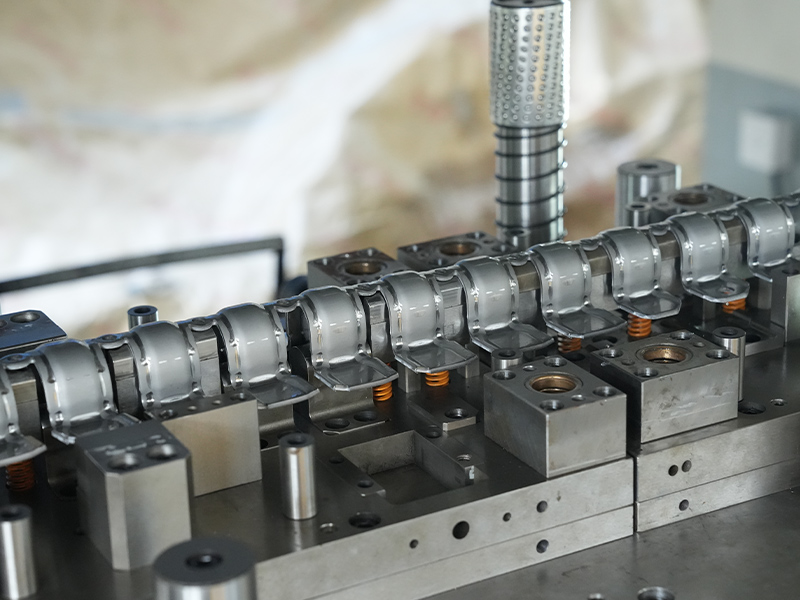

Прогрессивная штамповка

В прогрессивной штамповке используется ряд станций на одном наборе штампов. На каждой станции добавляются такие операции, как гибка, чеканка или формовка, для изготовления полных деталей за один цикл прессования. Прогрессивная штамповка идеальна для больших объемов благодаря своей скорости и повторяемости, но затраты на оснастку выше, чем у простых штампов, поэтому она лучше всего подходит для средних и крупных производственных циклов.

Точная вырубка для прецизионных кромок

Тонкая вырубка — это специализированный процесс для деталей, требующих очень гладких кромок и строгого контроля размеров. В нем используются прецизионные штампы под высоким давлением для уменьшения искажений. Хотя тонкая штамповка и дороже, чем обычная штамповка, она позволяет производить детали с превосходной геометрической точностью, подходящие для критически важных электрических контактов или прецизионных механических компонентов.

Выбор оснастки и пресса для штамповки меди

Выбор оснастки и прессов напрямую влияет на качество продукции, время цикла и стоимость. Медные материалы обладают хорошей пластичностью, но могут быстро затвердевать, поэтому инструменты должны быть прочными и точно выровненными.

Материалы и покрытия штампов

Высокоуглеродистые инструментальные стали, такие как A2 или D2, обычно используются для штамповочных штампов из-за их износостойкости и прочности. При больших объемах инструментальные стали могут иметь покрытия типа TiN или DLC, чтобы уменьшить трение и продлить срок службы. Штампы для тонкой вырубки часто требуют еще более твердых материалов и более частого обслуживания.

Типы прессов для штамповки меди

Механические прессы обеспечивают высокую скорость и повторяемость при прогрессивной штамповке. Для точных операций или более длинных ходов можно выбрать гидравлические прессы. Сервопрессы обеспечивают программируемое управление переменной скоростью и временем выдержки, что улучшает контроль формовки изделий сложной геометрии.

Контроль качества и проверка медных штампованных деталей

Гарантия качества гарантирует, что медные штампованные детали соответствуют указанным критериям производительности. Надежный план проверок сокращает количество брака и переделок, одновременно повышая надежность деталей.

Проверка размеров

Используйте калиброванные датчики, КИМ (координатно-измерительную машину) или оптические компараторы для проверки критических размеров. При больших объемах работ автоматизированные системы технического зрения могут проверять функции в режиме реального времени, чтобы заранее обнаружить отклонения.

Чистота поверхности и контроль заусенцев

Обработка поверхности влияет на сопротивление электрического контакта и посадку сборки. Осмотрите поверхности на наличие царапин, ямок или заусенцев. Удаление заусенцев может потребоваться путем галтовки, чистки щеткой или микроудаления заусенцев. Для ясности укажите требования к шероховатости поверхности в микронах (Ra).

Механические и электрические испытания

В зависимости от применения проверьте прочность на разрыв, характеристики изгиба и проводимость. Электрические контакты следует проверять на контактное сопротивление под нагрузкой. Документируйте протоколы испытаний, чтобы обеспечить повторяемость и соответствие стандартам заказчика.

Факторы стоимости и время выполнения заказа

Оценка стоимости и сроков выполнения работ на ранних стадиях проекта помогает установить реалистичные ожидания. К основным факторам затрат относятся тип материала, сложность детали, конструкция оснастки и объем производства. Медные сплавы, как правило, дороже, чем сталь или алюминий, поэтому оптимизация конструкции может сократить отходы и снизить затраты.

| Фактор стоимости | Воздействие | Примечания |

| Тип материала | Высокий | Сплавы против чистой меди |

| Сложность оснастки | Высокий | Прогрессивные и простые штампы |

| Объем производства | Средний | Экономия за счет масштаба |

| Требования к проверке | Средний | Линейная и окончательная проверка |

На время выполнения заказа влияют циклы проектирования и утверждения инструмента. Изготовленные на заказ прогрессивные штампы могут потребовать нескольких недель проектирования и пробных запусков, тогда как простые штамповочные инструменты могут быть доставлены быстрее. Раннее взаимодействие с поставщиками помогает сократить задержки.

Выбор подходящего поставщика медной штамповки

Выбор поставщика, имеющего опыт в штамповке меди, гарантирует качество и своевременную доставку. Оценивайте потенциальных партнеров на основе возможностей инструментов, опыта работы с материалами, производственных мощностей и систем контроля. Запросите образцы или прототипы для проверки возможностей, прежде чем приступать к крупным запускам.